本文摘自:數字孿生實戰-基于模型的數字化企業(MBE)--機械工業出版社

1、數字孿生概念提出

數字孿生的概念最早由密西根大學的Michael Grieves博士于2002年提出(最初的名稱叫“Conceptual Ideal for PLM”),至今有差不多有15年多的歷史。該教授與NASA有長期的合作,在航天領域,航天器的研發和運營必須依賴于數字化技術,在研發階段,需要降低物理樣機的成本;在運營階段,需要對航天器進行遠程狀態監控和故障監測。這也是后來NASA把數字化雙胞胎作為關鍵技術的原因。

數字孿生技術在行業應用(圖片為引用后翻譯)

數字孿生(Digital Twin)形象地稱之為“數字化雙胞胎”,是智能工廠的虛實互聯技術,從構想、設計、測試、仿真、生產線、廠房規劃等環節,可以虛擬和判斷出生產或規劃中所有的工藝流程,以及可能出現的矛盾、缺陷、不匹配,所有情況都可以用這種方式進行事先的仿真,縮短大量方案設計及安裝調試時間,加快交付周期。數字化雙胞胎技術將帶有三維數字模型的信息可以被拓展到整個生命周期中去的影像技術,最終實現虛擬與物理數據同步和一致,而不是要讓虛擬世界做現在我們已經做到的事情,而是要發現潛在問題、激發創新思維、不斷追求優化進步,這才是數字孿生的目標所在。

2. 數字孿生主要應用

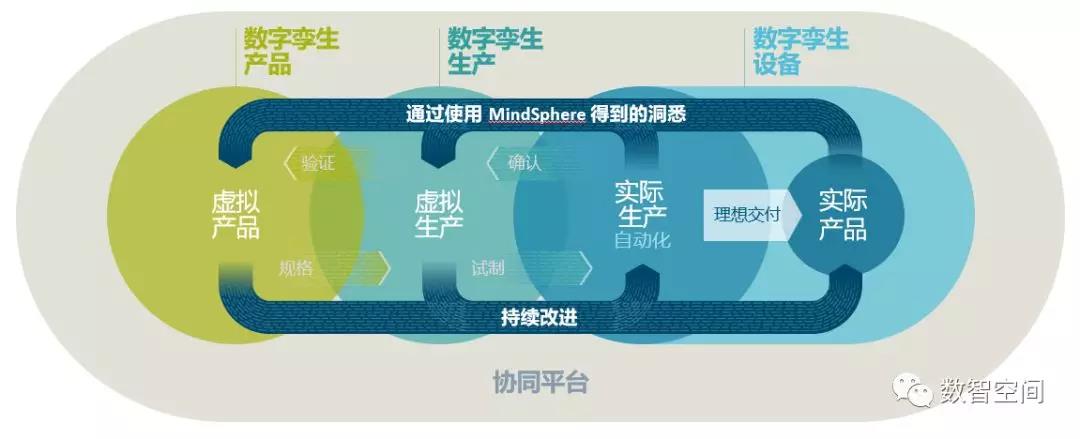

數字孿生技術會幫助企業在實際投入生產之前即能在虛擬環境中優化、仿真和測試,在生產過程中也可同步優化整個企業流程,最終實現高效的柔性生產、實現快速創新上市,鍛造企業持久競爭力。數字孿生技術是制造企業邁向工業4.0戰略目標的關鍵技術,通過將掌握產品信息及其生命周期過程的數字思路將所有階段(產品創意、設計、制造規劃、生產和使用)銜接起來,并連接到可以理解這些信息并對其做出反應的生產智能設備。數字孿生技術將帶有三維數字模型的信息可以被拓展到整個生命周期中去的影像技術,實現虛擬與物理數據同步和一致。數字孿生將各自的專業技術集成為一個數據模型,并將PLM(全生命周期管理軟件),MOM(生產運營系統)和TIA(全集成自動化)集成在統一的數據平臺下,供應商也可以根據需要被納入平臺,實現價值鏈數據的整合,從業務領域包括“產品數字孿生”、“生產數字孿生”和“設備數字孿生”。

2.1

產品數字孿生

在產品的設計階段,利用數字孿生可以提高設計的準確性,并驗證產品在真實環境中的性能。這個階段的數字孿生,關鍵能力包含,第一:數字模型設計,使用CAD工具開發出滿足技術規格的產品虛擬原型,精確的記錄產品的各種物理參數,以可視化的方式展示出來,并通過一系列的驗證手段來檢驗設計的精準程度;第二:模擬和仿真:通過一系列可重復、可變參數、可加速的仿真實驗,來驗證產品在不同外部環境下的性能和表現,在設計階段就驗證產品的適應性。

2.2

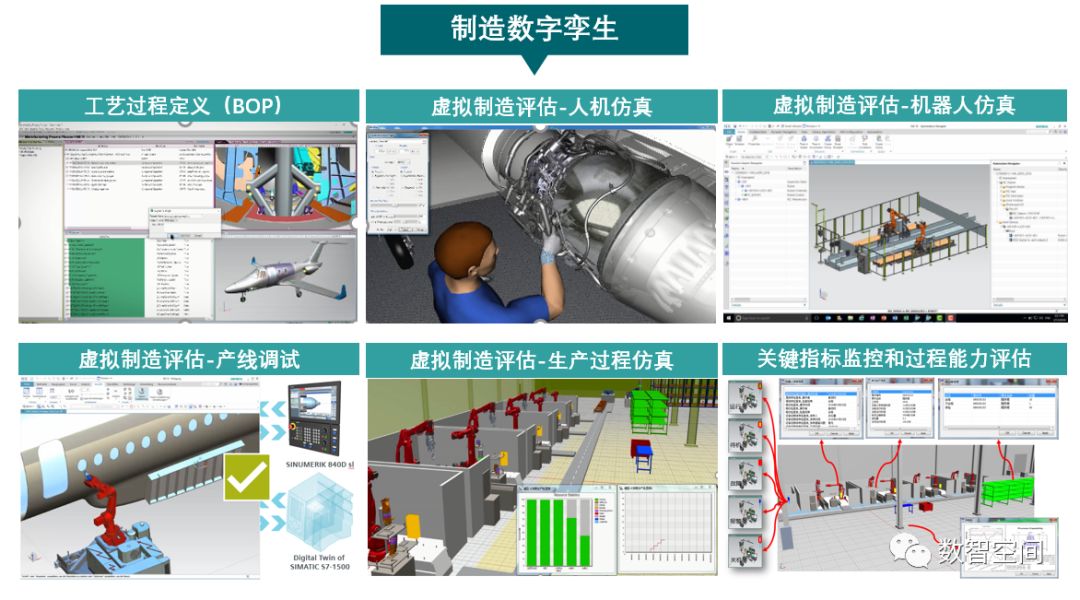

生產數字孿生

在產品的制造階段,生產數字孿生的主要目的是確保產品可以被高效、高質量和低成本的生產,它所要設計、仿真和驗證的對象主要是生產系統,包括制造工藝、制造設備、制造車間、管理控制系統等。利用數字孿生可以加快產品導入的時間,提高產品設計的質量、降低產品的生產成本和提高產品的交付速度。產品階段的數字孿生是一個高度協同的過程,通過數字化手段構建起來的虛擬生產線,將產品本身的數字孿生同生產設備、生產過程等其他形態的數字孿生高度集成起來。

2.3

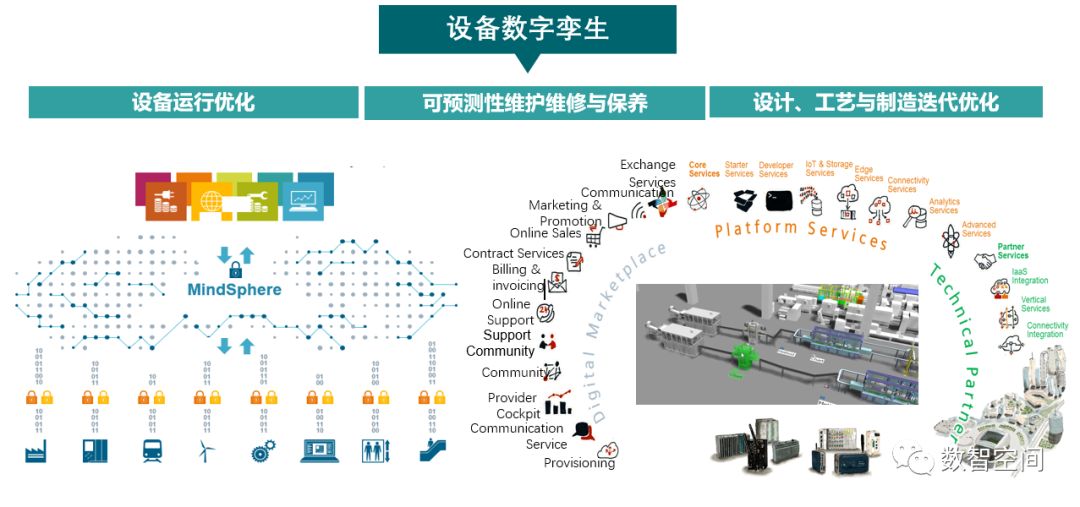

設備數字孿生

產品作為客戶的設備資產在運行過程中,將設備運行信息實時傳送到云端,進行設備運行優化,進行設備可預測性維護與保養,通過設備運行信息,對產品設計、工藝和制造迭代優化。包含設備運行優化、可預測性維護、維修與保養、設計、工藝與制造迭代優化。

3. 西門子助力企業數字化轉型與數字孿生技術應用

對“中國制造2025”、工業4.0的重大戰略執行也有更多助力。作為“工業4.0”初的發起者和重要的構建者,西門子將“數字孿生”(DigitalTwins)技術,通過“產品數字孿生”、“生產數字孿生”和“設備數字孿生”展現其應用,三個層面又高度集成為一個統一的數據模型,并通過數字化助力企業整合橫向和縱向價值鏈,為工業生態系統重塑和實現“工業4.0”構筑了一條自下而上的切實之路。

本文轉載自【數智空間】公眾號。