5 體系機構

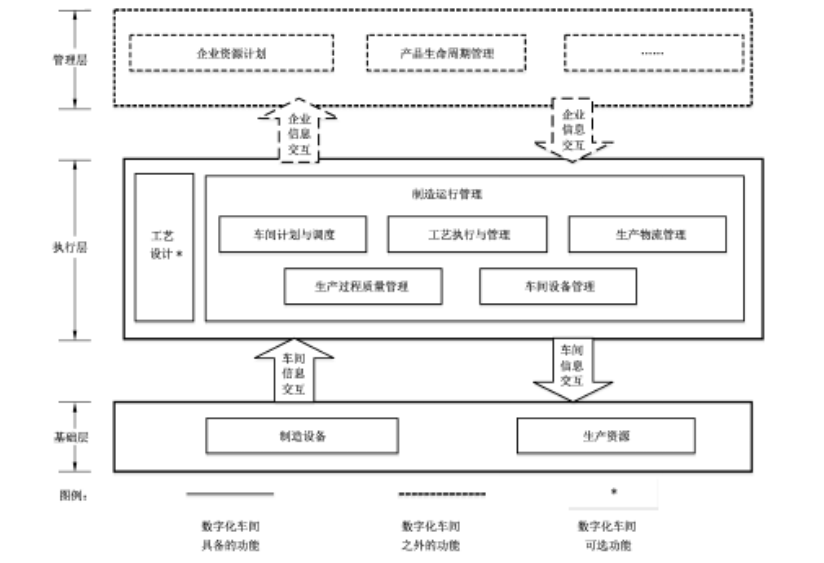

數字化車間重點涵蓋產品生產制造過程,其體系結構如圖2所示,分為基礎層和執行層。在數寧-化 車間之外,還有企看.的管理層(不在本標準范闈內)。數字化車間應用案例可參見附錄A,產線設計可參 見附錄B。

數字化車間的基礎層包括丫數字化車間生產制造所必需的各種制造設備及生產資源,其中制造設 備承擔執行生產、檢驗、物料運送等任務,大量采用數字化設備,可動進行信息的采集或指令執行;生 產資源是生產用到的物料、托盤、丁裝輔具、人、傳感器等,木身不具備數字化通信能力,但可借助條碼、 RFID等技術進行標識,參與生產過程并通過其數字化標識與系統進行f工動或半A動交互。

數字化車間的執行層主耍包栝車間計劃與調度、生產物流管理、工藝執行與管理、生產過程質ffl:管 理、車間設備管理五個功能模塊,對生產過程中的各類業務、活動或相關資產進行管理,實現車間制造過 程的數字化、精益化及透明化。由于數字化工藝是生產執行的重要源頭,對于部分中小企業沒有獨立的產 品設計和工藝管理情況,可在數字化車間中建設工藝設計系統,為制造運行管理提供數字化工藝信息。

本標準僅包含最基礎的功能稅塊,可根據實際情況增加其他稅塊,如能效管控系統、生產安全管理 系統等,參見附錄C和附錄D。數字化車間信息處理方式可參見附錄E。

圖2數字化車間體系結構圖

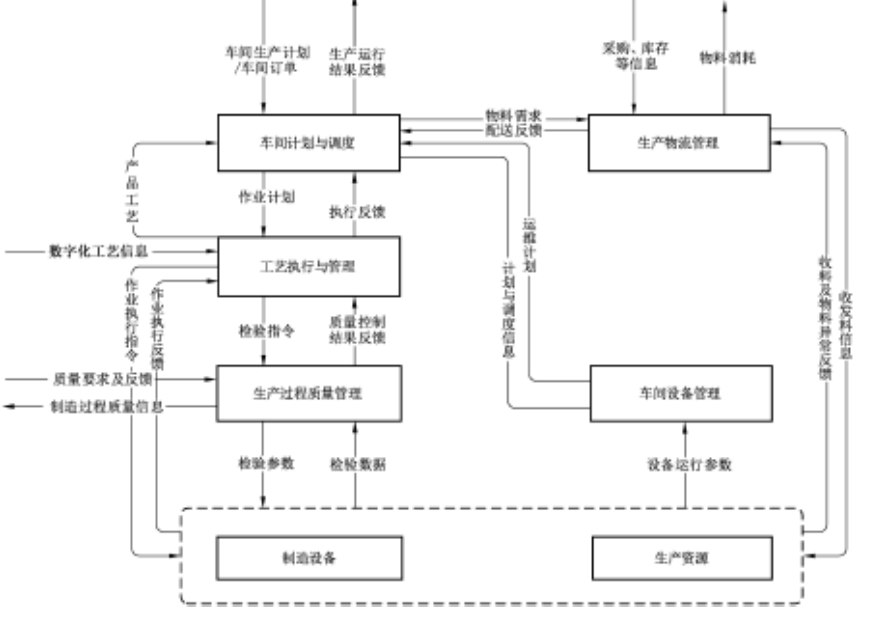

數字化車間各功能模塊之間主耍數據流如下(見圖3):

——系統從企業資源計劃承接分配到車間的生產汀單,在車間計劃與調度模塊依據工藝路線分解 為工序作業計劃,排產后下發到現場。

——工藝執行與管理模塊指導現場作、丨k人員或者設備按照數字化工藝耍求進行生產,并采集執行 反饋給車間計劃與調度。若生產過程出現兄常情況,不能按計劃完成,需敏捷協調各方資源, 通過系統進行調度以滿足汀單需求。

——工藝執行過程中若需進行檢驗控制,由生產過程質貴管理模塊將檢驗耍求發送給檢驗員或檢 驗設備執行檢驗,并采集檢驗結果,進行質工工監控和追溯。

——生產現場需耍的物料,根據詳細計劃排產與調度結果,發送相應物料需求給生產物流管理稅 塊,由倉庫及時出庫并配送到指定位置;生產完成將成品人庫,實現生產物料的管理、追蹤及 防錯。

——生產執行過程的工藝執行、質量控制等結果反饋到車間計劃與調度,進行實時監控及生產調 度,并形成完丁報告反饋到更高一層企業資源計劃。

——數字化車間大量的設備運維,通過車間設備管理模塊統一維護,提醒和指導設備人員定朋保 養,記錄維修保養結果。設備維保計劃與供序作業計劃需相互協調,以保證生產正常進行。