上次一篇文章《到處發力=浪費力氣》中提到的觀念,作法,個人覺得價值巨大,很多朋友私信溝通講有同感、很受用。問,有沒有具體的案例進一步闡述。

首先這個“到處發力”,有兩個所指,一是指沒有找到重點、焦點的狀態,另一個則是錯誤估計了自己的能量,未將能量釋放到自己應該聚焦的地方。最終事與愿違,徒勞無功、甚至喪失信心、一蹶不振。

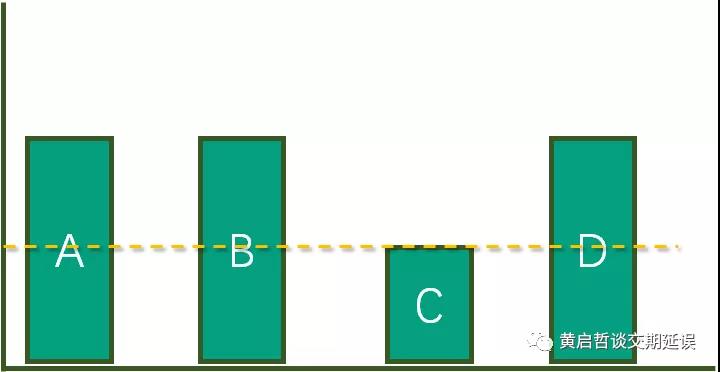

因為無論人的能力、精力、能量,或是工廠運作系統的產能、能力,都會存一定的限度,這個限度的能產生的價值,決定了這個個體,或這個系統的最終產出效益。好比下圖中“C”工序的高度,就是這個系統產出的最高能力。

舉一個真實的案例:

這是我服務過的一個企業,我們可以稱其為A公司。

A公司是一家典型的生產制造型企業,自產自銷,按訂單式生產的企業。

其創始人C總,十分重視產品工藝的開發工藝改進,在其努力經營下,經過十多年的發展,成為產值5個億左右,占據國內此細分領域30%市場份額的成功企業。

也正是因為其快速擴充,重視工藝、忽略了某些東西,在經營中遇到了麻煩,找到我們。

當時C總提出的問題有:交期延誤嚴重、計劃混亂、人員疲憊、組織氛情緒低落、交期嚴峻時,需動用公司大量資源,人員加班加點,現場人力物力浪費嚴重,但結果還不理想,感到束手無策,希望借助我們咨詢力量協助解決。

項目入場后開始調研,我看到車間現場是一片繁忙,似乎每個崗位、工序都很竭盡全力,可就是訂單就是做不出來,產能無法充分發揮。

因產出有限,在計件工資模式下,員工收入受到影響,部門間、崗位間氛圍凝重。

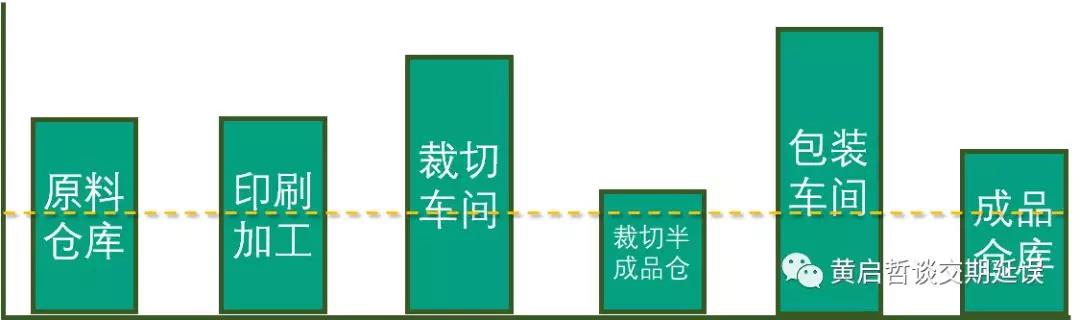

經過調研發現其車間分為印刷、裁切、包裝幾大車間,均為訂單式生產。

每個車間之間設置有半成品存放區,其中包裝車間,在包裝前,務必等單一個訂單中,每組產品庫均生產完成后,方能一起包裝。

所以放在裁切車間與包裝車間的半成品,都是未成套齊備的物料。

因為前道工序品質異常、設備故障、物料短缺、員工急于計件生產,產生出大量不成組齊備的半成品。當半成品,多到一定程度后,會占用大量儲物車,大量庫存空間。有時會出現“爆倉”,裁切車間車間員工就會四處存放物儲物車,包裝車間又四處齊備的物料包裝生產。

當找不到車、找不到料后,要么停機待料,要么著急時,再要求最前道的印刷工序加急補料。最終形成了計劃和產能的惡性循環,出現前面所看到的現象,可謂到處發力、一片狼藉!

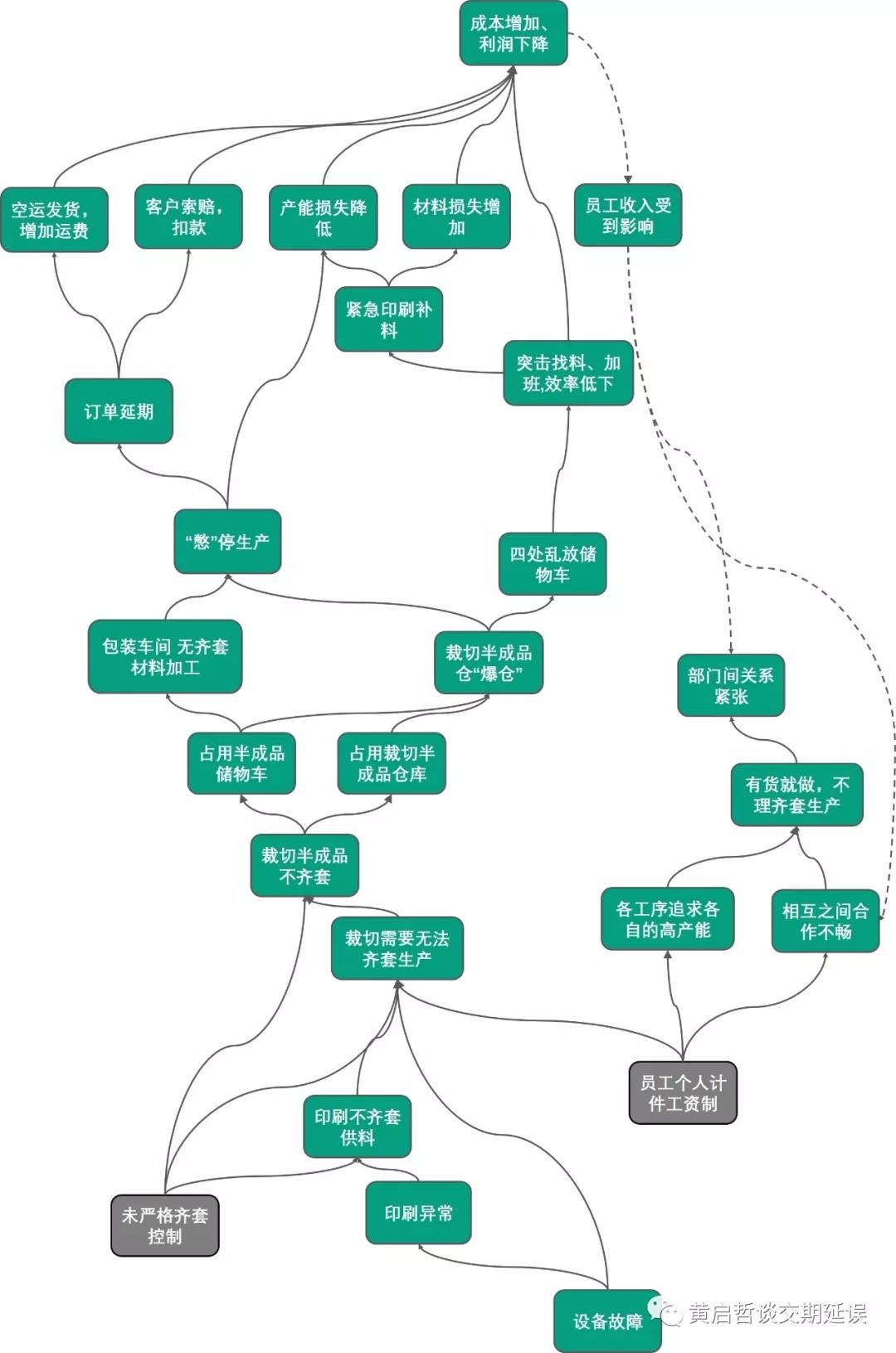

具體問題異常之間的邏輯圖如下(從下向上看):

一個工廠或系統由各個工序、環節組成的,當某一個環節能力相對不足時,就形成了瓶頸。當瓶頸能力無法得到提升、滿足系統需要時,它的產出將決定著整個系統的有效產出。

一個運作系統問題之間存在著邏輯關系,沒有找到根原因,盲目應對所有問題,會事與愿違、徒勞無功。

A公司當時就是忽略了他們系統瓶頸的存在,忽視了造成瓶頸的根本原因的存在,出現問題后試圖解決所有的問題、四處救火,分散能力,沒找到源頭,火越救越多,越撲越大。

A公司生產系統的瓶頸,在其裁切半成品存儲區的庫容上,而其造成庫不斷攀升的主因是,產品組不齊備上。

造成產品不齊備的原因有多個因素,其主要因素是員工對計件產量、效率的訴求,只要有料就做,只要有單就生產忽略了齊備對自己的間接影響,另一個主要原因就是缺乏對齊套性的控制與重視。

找到生產系統物理層面的瓶頸(裁切半成品倉庫容)、也找到了瓶頸的主因(不控制齊套、計件工資激勵單工序效率),是否就迎刃而解呢?結果是否定的。

當員工的基本利益,沒有得到保障時,道理沒有充分認可,融入習慣時,變革都不會順利進行。

我為此設計了倉庫當日齊套率、庫存齊套率2項指標進行監控、設計了分組產品齊套生產制度、設計不同分組產品設備組合切換規則。向C總申請專項激勵政策,補助鼓勵員工按新模式配合實施。

終于庫存齊套得到了控制,辦成品倉庫不再“”爆倉”,設備不再被動停下,四處找料找車,有效產能也得到提升。

工廠的運作是個系統,系統運行時難免會出現這樣那樣的問題。且系統各個問題表面現象背后的原因,均相互影響、交叉關聯,每個問題都會有不同的主因、次因。

另,一個系統在運行過程中,相對于于瓶頸外,其他環節均存在一定能力的過剩與寬裕度。

另每個個體或組織的精力、產出也是有限的,所以當系統運營出現問題時,是四處救火、調動所有資源處理各個問題,或還是集中有限資源,集中突破、遷就、幫助瓶頸提升,答案不言而喻!

最明智的選擇應該是:將最有限的精力、資源,投入到影響系統產出最薄弱的環節當中,將獲得突破性、驚喜式的效果。

在歷史的項目中,類似這樣的案例遇到很多,往往用第三顧問的視角,用科學量化的管理統測算,識別出系統瓶頸;再通過邏輯推演找出問題的的根本,設計雙贏的破解措施、制定專屬監控指標,研究延伸配套舉措,最后均能見到突破性的效果。

每當再次遇到工廠運營混亂場景時,我始終提醒自己:到處發力=浪費力氣!

哪到底工廠運營過程中哪些會形成瓶頸呢?

可能是生產工序物理層面的產能;

可能生產組織方式的錯識理念;

可能是制度機制層面的欠缺;

也可能是激勵制度的錯誤導向;

還有可能運營者有限的精力;

更有也可能是企業處于變革時期窗口期!