出發太久,就容易忘記目的地!精益變革、咨詢也一樣,在長期應用后,有時會忽略了其本來目的。

精益發源日本豐田,美國提練傳遍世界,在不同文化、規模、階段的企業應用后,演變出各類流派、工具、套裝。

在500強工廠工作10年后轉入咨詢,在8年幫辦式咨詢時間里,讓我有機會走進大量工廠,在實際咨詢及調研過程中,發現許多企業誤解精益方法,曲解精益的本質的現象。存在本末倒置,唯工具方法,甚至唯短期效果論。

他們經常忽略了精益發源的本質、根本,同時也忽視了不同規模、階段,工廠運營組織模式的重要性。有句話講,結構效率大于運營效率,這句話在這同樣適用。生產運營組織中,先有支撐精益的組織、職能,再提升精益運營,會事半功倍.

我們絕大多數制造工廠,在改革開放40年中,生存、成長、發展起來。而近10多年里,其內外部經營環境都在發生著改變,而許多企業家前期重經營、輕管理,內外部環境發生改變最開始時,并未覺知,當發現問題嚴重時,又盲目行動、依靠人制,錯失變革時機,浪費組織熱情。

工廠的經營,精益管理的本源是滿足適應社會市場環境的結果,滿足市場客戶的訴求。精益是被時代、環境所倒逼出來的。只有站在更高層面看待我們的現狀,方可揭開精益生產的神秘面紗,如不能透過現象看到其本質,就極可能忘記了目的地!

舉個例子:現階段下,交期延誤是工廠普遍痛點,那是什么原因造成的,各企業間有其共同的內在聯系么?

交期即客戶下達訂單后的拿到產品的所經過的時間,即交貨期,也稱前置期。工廠都是希望交期越短越好,可以更好的搶單、更低資金的運營工廠,更好的贏得顧客的滿意。

交貨期是每個工廠的痛,一旦交期延誤,輕則客戶投訴、重則貨值折扣、訂單索賠、丟失客戶,說起來滿眼都的淚。

交期能否避免,壓縮?

整個交期完成的過程,要經過客戶下單、產品設計、采購原料、加工原料、成品組裝、出貨運輸、配送安裝7步驟。

當然與你工廠產品、服務標準化程度,或訂單組織模式的不同,會存在一定程度上的差異。

我曾經的一個客戶,生產通信鐵塔,典型的設計生產安裝一體化的企業,擁有上述完整的7個步驟,每個產品交期在18~30天。而另一家客戶,產品是OLED發光顯示材料,只有2個步驟,根據客戶需求預測進行備貨,然后接正式訂單后直接發貨,交期只要24小時即可。

同樣的工廠,無論哪些模式、哪種規模,上述的7個步驟必不可少,大到航母級工廠的富士康,小到街邊煎餅攤,只存在處理的周期長短、次序上的差異。

所有工廠的外部環境已變化

每家工廠都會有客戶、都會有外部競爭,可以稱之為外部環境;工廠也都會有有原料加工、組裝加工,要有生產車間,配套的生產組織方式及組織中的人,我稱之為工廠內部環境。

我們外部環境受兩個因素制約在發生著變化,第一是:消費者消費習慣,第二是競爭對手的參與,競爭環境的加劇。

哪消費都是誰?有何習慣的變化?

無論你的企業是2B,或是2C,最終是人在直接消費或間接消費掉你的產品,蘋果供應鏈的部件生產商,將部件交給了富士康組裝成成品,配送至蘋果全球渠道,最終到消費手中使用。街邊阿姨的煎餅,直接被站在攤邊的小伙幾口吃掉。

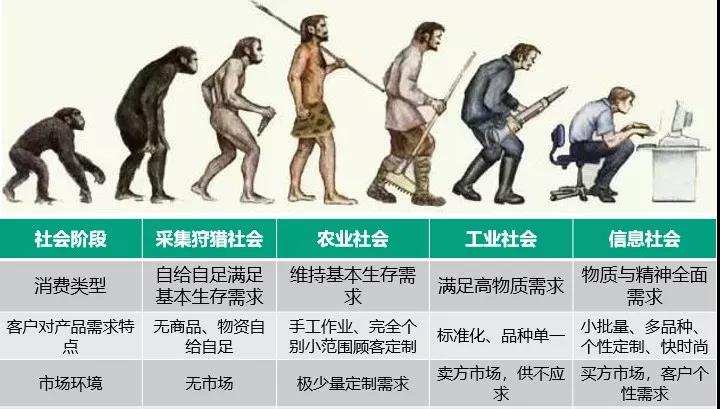

消費者的習慣隨工業社會發展,人們對商品需求層次,由原單一的物質需求,向物質、精神雙重需求演變。

人們不再想要顏色功能單一的手機;款式、材質單一的服裝,每天口味一樣的食物。

處于消費者終端品的工廠、為其提供半成品、原材料制造工廠或中間商、流通商,均會受其影響,如供應鏈或內部生產計劃管理不當,會因終端消費者的一點小波動,形成后端巨大的變化、波動。

工廠的外部競爭環境也在改變

最近服務過的幾家企業老板,都在講現在更難了,競爭太激烈了,客戶除了貨期緊縮外,批量也變少,在價格上,有時相差0.5%都可能失去訂單。

工廠內部環境也會變

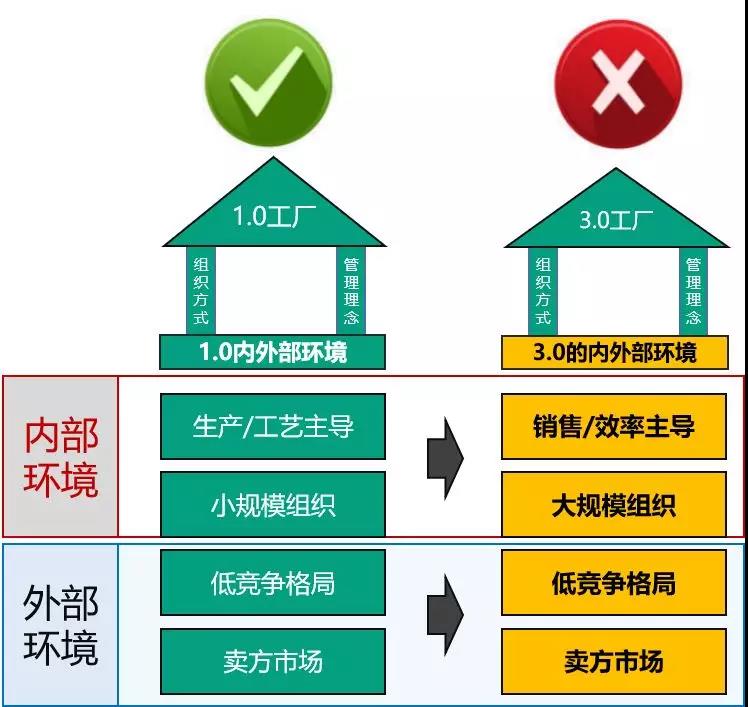

工廠無論是市場、銷售導向,還是技術研發導向,產品適銷對路時會快速發展,工廠建設運營發展初期追求產品、工藝、產能,做出來為首要任務,我們稱之為0~1的能力,這時工藝技術主導為重;

當工廠產品適銷對路,后進入快速成長,產能、規模快速擴充,工廠的產能、車間數量、面積、組織中的人數、結構也在發生著改變。這時工廠不僅要追求能做出來,且更高效、低成本、短交期的做出來,我們稱1-N的能力。

往往我們的工廠由原技術工藝為背景的大廠長,在規模擴大、產能提升,車間面積變大,人數增加后,發現變的力不從心,亂子變多,設備產能及人數更多 了,交期反而變更長、成本變的更高。

舊有生產模式與新市場環境的沖擊

客戶口的訂單批量變得更少、交期變的更短,價格可能更低,工廠規模變大,車間規模變大,人員數量增加,而其生產周期變的更長,制造成本可能變的更高,異常協調處理的速率更慢。產銷出現背離、混亂,最終導致效益劇減,經營困難。

面對內外環境的變化,我們如果改變?核心點是什么?

一個工廠內部的運營管理,簡單來講是管理好二個流,實物流、信息流。

實物流指:原材料采購回來入庫后,快速經過各工序加工、流動,變為成品,再送至客戶手中,變回現金的過程;

信息流指:對訂單、產品的工藝、技術、訂單信息,經上述7個環節高效流動,最終帶動實現了訂單資金的流動。

其實生產管理的二個“流”,可進一步歸納總結:“生產管理就是庫存管理”。

庫存代表流動資金、庫存周轉率的高低,代表運營能力、在制品庫存的高低代表生產交期的長短。總庫存周轉控制能力,不僅代表企業的運營能力,更能體現工廠的產資本價值。

好醫生應辨證施治,對癥用藥,好顧問也應全面診斷、分步實施。盡信藥不如無藥,咨詢也是一樣。關鍵要找到工具、方法和企業“癥狀”的內在聯系、背后的邏輯,在關鍵上進行突破。

過去8年的咨詢經歷中,在這一理念引領下,我們每個項目能能做到大于5倍的咨詢效果。

最后想同你分享:

在做精益轉型或咨詢時,希望根據行業現狀,企業當前運營瓶頸,全面梳理診斷后,再找出各階段的運營瓶頸,在瓶頸上投入資源,飽和攻擊快速見效,贏得項目收益的同時,贏得變革信心!