哭泣的物料

上次帶孩子一起去游樂園玩,我們到的時候稍稍晚了一點。當進入游樂園時,見到四處人頭攢動歡聲笑語,處處洋溢著歡樂,即便是排在長長隊伍中的人群也不例外。

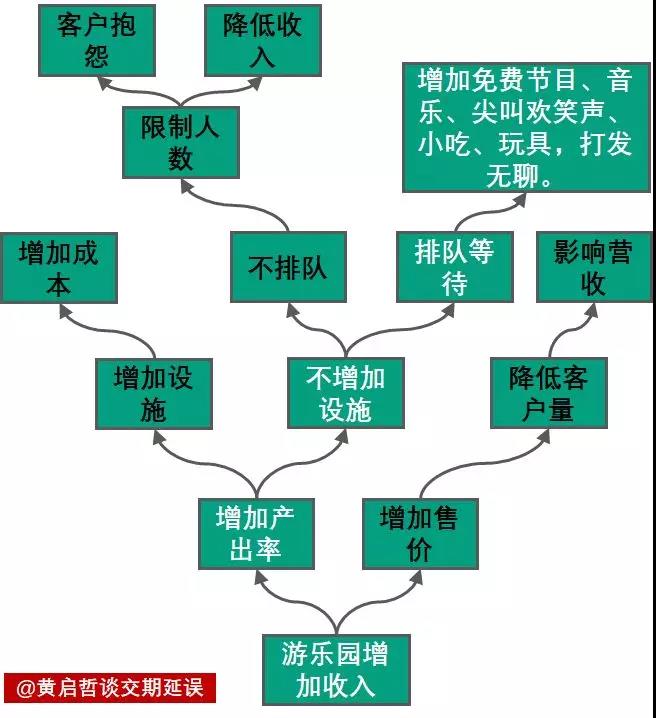

游樂園為增加經營產效益,會盡量多接受訂單(游客),當顧客人數多到一定程度后,勢必出現游樂設施不足,需要增加游樂設施的情況出現。

如果增加設施便會增加運營的成本,如何在不增加游樂設施投資下,保障游客長時間排隊等侯的意愿,便是一個問題。

游樂園的做法是:

增加免費的公開的演出節目,并有秩序的在不同時段分別開放;投放公區域的廣場音樂、進行街頭流動表演:

在園區設施規劃布置時,就要考慮任何地點內,都能讓你感受到大型設施的刺激與歡樂;

并在各設施擺放小吃飲料玩具的售賣攤位,總之想盡一切辦法來減輕游客在排隊及等候時的不悅。

游樂園的盈利是來自游客的數量與游玩時間(滿意度),他們在投入有限的游樂設施下,創造一種低成本、覆蓋面廣的項目,來換取游客的愉悅。

如此就可以最低限度的降低成本投入的情況下,維持更大游客滿意度和更高的利潤。

我與朋友聊起了這個話題,他問工廠運營管理是不是也應這樣?我說優秀的工廠其正好與其相反。優秀的工廠一定要讓他的“游客”盡可能的少排隊,盡可能降低在“游樂園”的總時間。

可惜絕大多數工廠的經營者,都忽略了這個重要的問題。他們采取游樂園同樣的作法,讓更多的物料進入到工廠,并讓他們長時間的排隊等待。

假設工廠的物料是游客,進入工廠加工的過程,就是一次游覽,如果我們長時間讓他們排隊,等待,卻不為他們做些什么,面對如些的被冷落、讓其排隊等待,他們就變成“哭泣”的物料。

大量的半成品在哭泣

一間運作良好的工廠,其應該生產周期短、生產成本低、運營資金占用少。可惜物料沒有生命,不會哭。

在現實中的工廠當中,存在大量這樣的現象,不同的工序間、不同的車間,不同的區域,只要能存貨的空間,就放置大量的排隊物料、長期閑置的半成品。在工廠管理圈常說一句話:“倉庫有多大,庫存就能有多高”。

如果每個物料有生命、情感的話,他們一定在哭泣。因為他們長時間的在工廠排隊等待,卻不被人理會。讓我們來看看這些“哭泣”的物料:

上圖為:某建材企業大量的半成品庫存

上圖為:某材料制造企業大量的半成品庫存

上圖為:某材料制造企業半大量的半成品庫存

上圖為:某印刷品制造企業大量的半成品庫存

上圖為:某成套裝備制造企業大量的原材料、半成品庫存

工廠中長期停滯的物料,占用公司的資金、增加庫存管理損耗風險、增加報廢的機率以及管理成本。過多的半成品,同時還拉長了生產的交付周期,工廠停滯的半成品數量越多,說明工廠的交付周期越長。

如何縮短生產交期?工廠第一原理

提到生產交期縮短,就需要用到利特爾法則(英語:Little's law),這個法則是由約翰·利特爾,在1954年基于等候理論所提出的,我們可以稱其為工廠第一原理。

其內容為:在一個穩定的系統(L)中,長期的平均顧客人數,等于長期的有效抵達率(λ)(注:Lambda),乘以顧客在這個系統中平均的等待時間(W);或者,我們可以用一個代數式來表達:

L=λW

在生產管理中,也可定義生產過程中物料的運動過程的規律,即:

流程在制品數量=產品生產速率 * 平均生產周期-

平均生產周期=流程在制品數量 / 產品生產速率

平均生產周期=流程在制品數量 * 產品生產節拍

其含義是,物料在生產線通過總時間等于工作量(在制品)乘以生產節拍(多長時間生產1件),當生產節拍是一定時,在制品數量越多,等待的時間就越多,因此完成整個流程的時間也就越長了。-

再舉個生活中的例子:

當我們就醫時,每次實際的診療時間其實就是固定的幾分鐘,那為何我們在醫院卻要花費數小時?

大家會脫口而出:“是因為排隊等候的原因”。因為醫院各科室前排隊的人數眾多時,我們在每個隊伍前都需要排隊,浪費了大量的時間在等待。

因整個就醫的時間長短,取決于醫院排隊的人數(在制品數量),當人數多時,我們總時間成倍的增加,反之當人數少時,時間成倍的在降低。

同理在工廠中:生產周期的長短,取決于各工序間在制品數量的多少。數量越多,周期越長,數量越少,周期越短。要壓縮生產交期,就需控制在制品數量。

平均生產周期=流程在制品數量 * 產品生產節拍

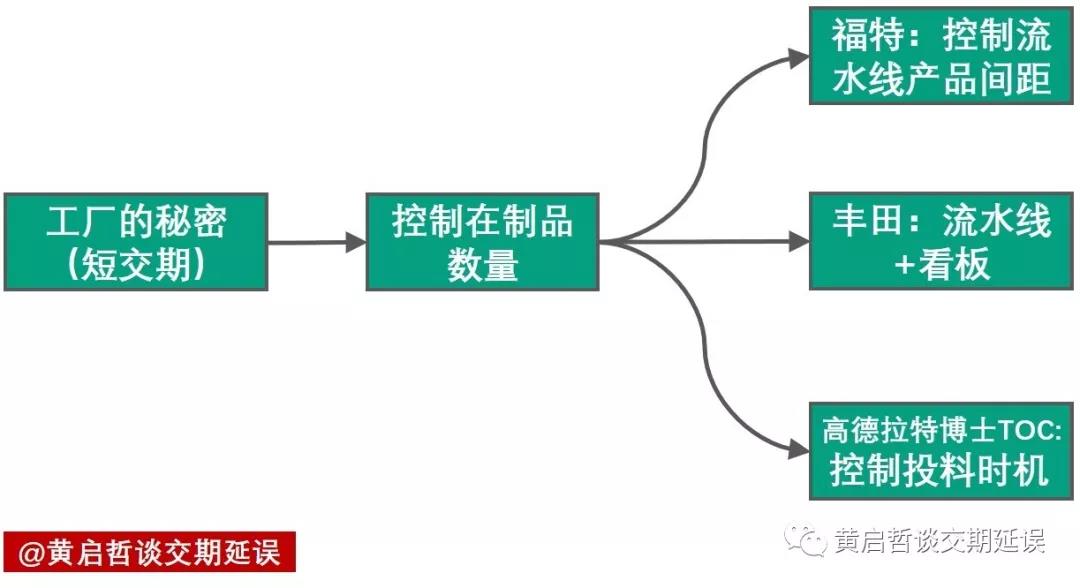

巨頭們(福特、豐田、高德拉特)的秘密

控制在制品的數量,既可以降低生產的周期,也可以降低庫存及工廠的運營資金。

反之,如果過高的半成品數量在工廠各工序間排隊等候,將會拉長生產交期,增加更多庫存及管理成本,這是工廠巨頭早已掌握且幫助他們成功的秘訣。

巨頭們不遺余力的運用、挖掘、鞏固這一秘訣:

福特:通過將整車分解成多個部件來使用流水線的組裝,再通過嚴格控制產品間距的方式,來限制流水線上在制品的數量,從而實現在最低在制品數量下,完成整部汽車的組裝。

早在1926年,福特就將鋼材變成一部汽車的生產過程,控制在81小時之內完成。

豐田:在福特流水線的基礎上,通過其看板系統,控制各車間、工廠、供應鏈倉庫間存貨箱大小及數量,來實現控制在制品數量的目的。

通過其全面看板系統的運作,供應鏈上的各個公司,共同壓縮庫存數量,來實現交付周期的縮短。

TOC理論(高德拉特博士創建):是通過DBR(鼓、繩、緩沖)的方式,來控制投料的數量與時機,從而實現壓縮半成品數量的目的。

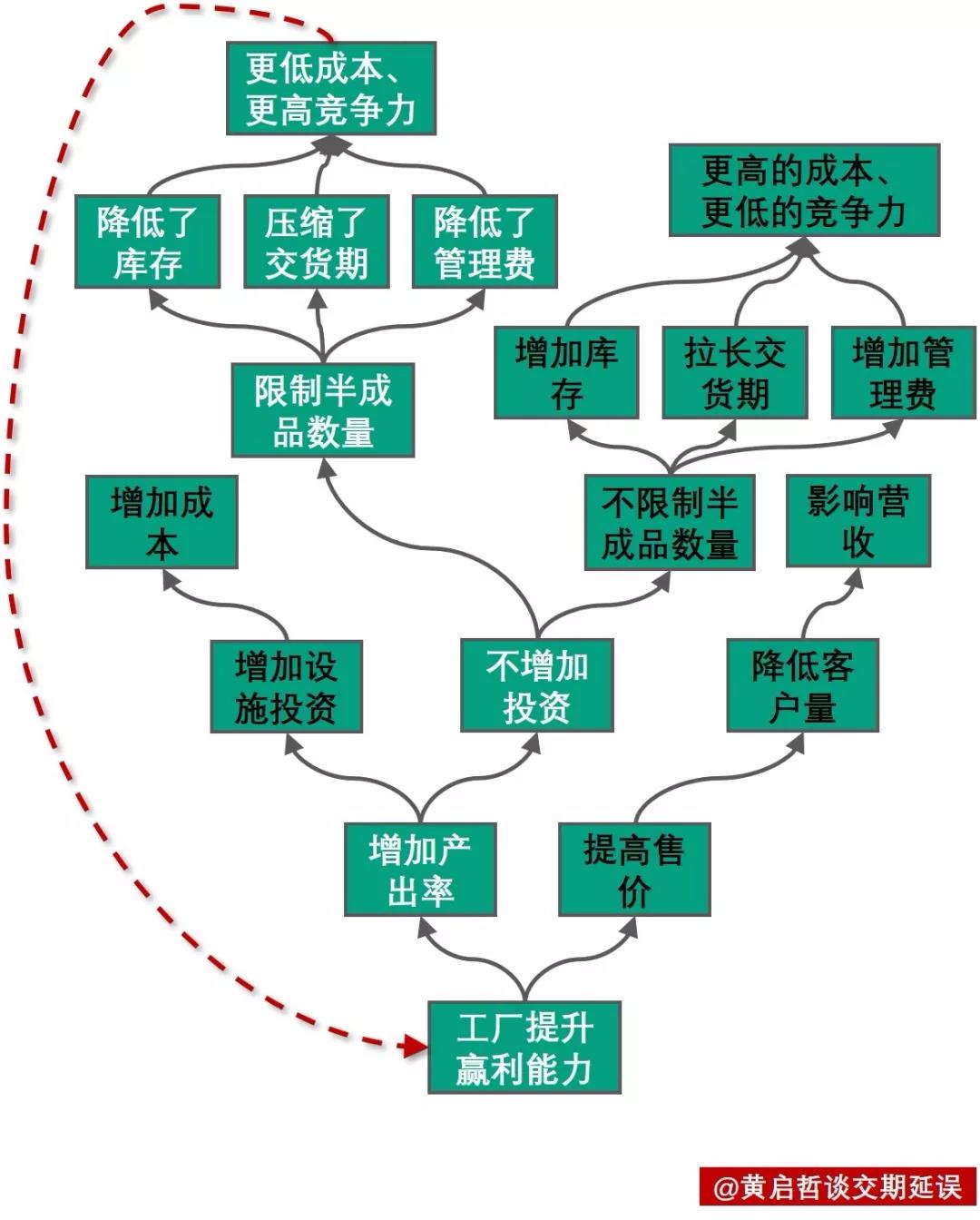

降低半成品數量,就可提升工廠贏利!

當我們希望增加工廠贏利能力時,我們選擇增加產出效率,選擇降低半成品數量,便可實現更低的庫存、生產周期及管理成本,便可實現更低的成本與更高的競爭力。

據我發現,近80%工廠的生產交期有20~50%的下降空間。

如果你想提升工廠贏利能力、增加工廠競爭力,請試著走進你的車間,查看每個工序間的半成品數量,檢查物料標識卡上顯示的存放日期,你會發現大量的呆滯半成品。這些長期排隊但“不會哭的游客”,才是你阻礙你工廠贏利的原兇。

提升運營贏利能力,縮短生產交期,請從壓縮在制品數量開始!