隨著經濟與社會的發展,組織的規模越來越大、產品的SKU越來越多、產品迭代速度越來越快,而客戶和消費者越來越傾向于個性化產品、小批量高頻次購買的同時越來越要求快速交付,企業面臨的挑戰日益劇增。一不小心,企業要么缺貨喪失交易機會,要么庫存高漲讓企業難以為繼。

面對困難,各企業自然而然地在孜孜以求尋找解決方案。在計劃領域中的過往的改善過程里(其實大多數現在也這樣),企業進行流程優化與變革;大量的計劃員工參加了PMC培訓;有的企業開始推行精益看板;耗費巨資導入ERP。這些變革和改善確實幫到很多企業提升了他們的計劃能力。然而到今天我們發現計劃管理提升的速度還是滿足不了日新月異的業務需求,相對制造、采購、物流等職能,很多公司最薄弱的還是計劃管理體系。

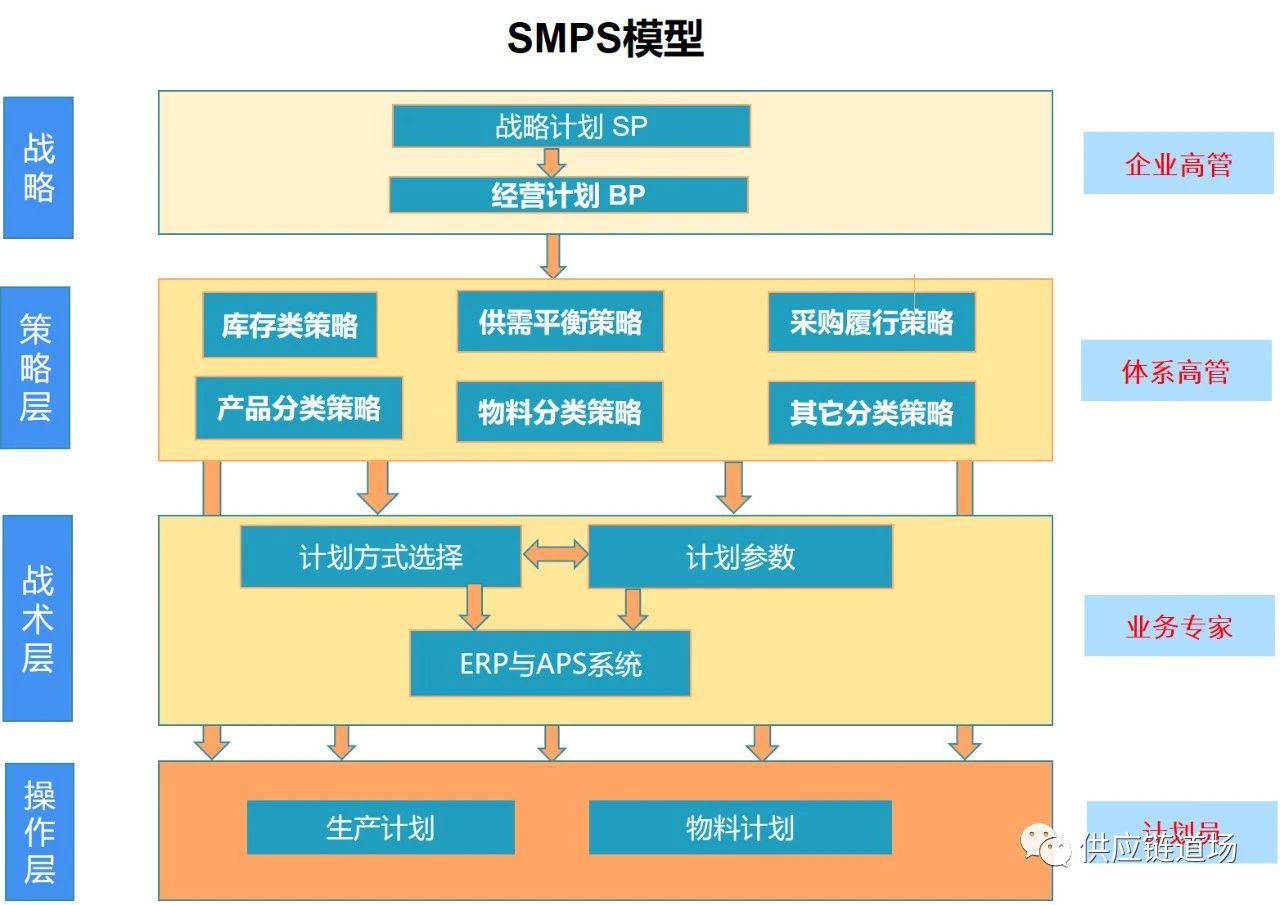

計劃體系為什么這么難以改善?我們的改善路徑是否不合理還是不充分?我想說是的,上面的努力還不足以讓企業把計劃體系建設得足夠好!我們還要做更多。我在這里介紹一下我多年計劃工作的經驗總結,我把它命名為SMPS模型。

S:Strategy,策略。關于計劃策略,詳見本公眾號往期文章《計劃策略》。我們這里列舉了最主要的幾個策略,它們實際上也分為2級,第一級是公司級的,包括庫存類策略、供應平衡策略、采購履行策略;第二級再進行細分,例如按產品大類再細分的產品分類策略、按物料類型再細分的物料分類策略、還有其它細分的例如區域、客戶群等等。顯然在企業中負責計劃工作的高級管理人員要去擔負這個職責。

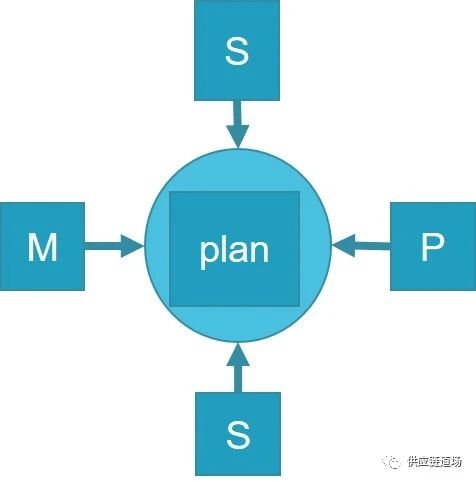

M:Method;方法。在計劃的方法發展過程中,總共產生了4種主要的計劃方式:工單需求法、補貨點法(訂貨點法)、MRP、精益看板。(在我的過往文章中,因為針對的是采購物料稱之為訂貨點法;而此處,我們需要描述的不僅僅是采購物料,因此需要修改一下名稱)。四種方法,各有適用的地方,沒有一種方法可以包打天下。方法選錯了,造成的后果就是事倍功半,人累了不說而且工作做不到位。關于計劃方法,請參見過往的公眾號文章《物料計劃方式》《如何選擇物料計劃方式MRP和看板》。顯然計劃業務專家是最合適的人選去承擔這個職責。

P:Parameters;參數;計劃參數,有定量的,也有定性的。我們在編制物料計劃還是生產計劃,不管你是否使用ERP或者APS等IT系統,我們都需要大量的計劃參數。在編制生產計劃和物料計劃計劃時,其實是基于某種量或特性形成邏輯,加上各種業務數據,然后去運算、判斷、選擇,輸出計劃中的各個量(時間、數量等)。在本公眾號《供應鏈道場》里的《物料計劃參數》一文中,我列了許多參數,僅僅是物料計劃中的一部分參數。當我們試圖使用APS去編制生產計劃時,我們需要大量的被嚴格定義與管理的參數。常見的參數例如客戶優先級、訂單優先級、評估的權重、規定的合批數量或者最大生產批量、資源的優先級等等參數。那些基于企業差異化的需求背后的參數就更多了。我想后面我可以寫篇文章來多多列舉,幫助大家去理解和應用。

計劃參數的確定,很多需要運用各種邏輯去運算出來,有的需要統計分析,有的需要專家判斷。企業應該授權計劃業務專家去負責計劃參數,確保計劃參數的合理性。在問題發生時,例如延誤交付、庫存高企時,要記得去復盤計劃參數。最后要記得動態調整各種參數(周期性觸發或者事件觸發),因為變是永恒的不變。

S,Software,軟件。不需要我再贅述,現代企業的共識就是企業需要軟件的幫助來提高工作效率、提升工作質量。企業決策導入ERP系統的其中一個理由是MRP功能,雖然它只能幫助我們改善物料計劃。生產計劃(通常我們把車間內班組、工序的短期的詳細的作業計劃叫調度)的編制牽涉到更復雜的邏輯。因為生產計劃中,僅僅是各工單在各資源上的排序就是一個極其復雜的排列組合,何況還要考慮各種約束條件。排程軟件APS得出巨量的可行計劃后,再利用各種評估方式選出最優解,整個過程很復雜。我需要指出:這個復雜度來源于業務的復雜,無論是數據還是業務規則,而不是APS沒事找事把事情搞復雜了。也就是說在APS是在幫助計劃部門將極其復雜的計算過程從原來的人工的粗略計算或大致判斷,轉換為經過科學計算的排產計劃。因此APS會編制出更科學的計劃,從而幫助企業大幅度提升運作績效,國內外很多案例已經證明了。ERP和APS導入都很難,但這是個行之有效的解決路徑,而且至少目前沒有比它更好的選擇。我做個大膽猜測,20年內工廠里APS會達到今天的ERP的普及率。一個可喜的現象是企業基本都理解需要業務專家去主導信息化導入,讓人沮喪的情形是目前懂APS的業務專家極其稀缺,不僅僅是某個企業缺少,而是整個社會上也極其稀缺。

企業計劃體系在完善了自己的SMPS各個模塊后,操作層的計劃員的工作也會越來越簡單,計劃體系的關鍵輸出物的質量也得到足夠的保證,整個計劃體系毋庸置疑地會良好地運行,而一旦缺失中間任何一項,計劃工作的結果就不會太好,這就是篇首我們寫到的計劃體系問題的答案。

總體來說,計劃人員在試圖改善自己的計劃體系時,除了優化流程,他還需要去建立、檢查、改善他的SMPS,這樣的改善才有效或者更有效。另外,計劃人員想要提升自己,也可以根據SMPS模型,逐項地逐層地去建立自己的能力,因為明天可能要成為業務專家,后天也有可能是體系的高級管理人員了。

在未來的文章里,我再詳細地來說明SMPS模型。如果有朋友、專家們指出不足之處,我對它再進行完善。

李忠華,APS時代的計劃專家。(26年工廠管理+14年APS,計劃業務咨詢培訓+APS實施)。