2.1.3工藝一體化平臺

基于3D的數字化工藝規劃、仿真和優化平臺來幫助恒大新能源汽車建立高效的、高質量的產品生產工藝規劃水平,通過工藝一體化平臺,實現產品設計數據向制造的同步,工裝和工藝派生數據的在線設計,以及工裝與產品數據的關聯設計。建立以結構化數據方式整合在一起的產品、工藝、工廠、制造信息,實現制造、過程數據信息化和精細化管理。以產品數據、工藝資源數據為基礎,在數字化環境內,進行工藝布局、工藝設計、工藝仿真驗證。提高工藝文件編制效率,實現工藝經驗積累、有效重用,最終實現設計面向制造[10]。

1、工藝數據中臺的工藝管理

通過三維設計數據的同步更新,進行工藝數據的統籌管理;以產品、工藝、工廠、制造信息整合的結構化數據方式進行BOP發放管理。基于統一的三維數據協同管理平臺,進行標準作業流程的固化,并形成標準作業指導,為精益制造、敏捷生產提供有利的基礎保證。

2、工藝管理平臺的工藝組織

通過工藝一體化平臺,構建統一工藝數據結構,形成工藝信息模版,實現工藝經驗積累、有效重用。建設與PLM系統高度集成的三維數字化協同工藝設計與管理系統,工藝編輯按照樹狀結構化方式進行組織管理,能夠實現產品族的擴展和組織,進而搭建與制造工藝數據的關聯,形成多品種的工藝數據拓展和組織管理。將三維工藝模型、工藝文檔等數據直接與對應的工序/工步相關聯,所有工藝數據均按照PBOM層級關系進行組織和展示。工藝輸出同時支持二維/三維、視頻動畫等多種工藝表達形式[11]。

圖9 工藝一體化平臺

3、工藝基礎數據管理

結合集團的業務特點和國內外經驗,梳理出工藝知識庫,包括標準工藝庫、制造資源庫等,將知識積累固化并集成到工藝一體化平臺,供后續項目工藝規劃和分析參考使用[12]。

4、工藝數據中臺與PDM的集成

基于工時PDM系統建設基礎,結合以上核心需求,構建基于PLM的三維數字化協同工藝系統。主要構建模塊包括:三維結構化工藝設計與管理、工藝檢驗一體化管理、多專業工藝協同設計管理、現場工藝執行與更改管理、工藝資源與工藝知識管理等[11]。

5、工藝無紙化

一般生產過程中工件配有圖紙、工藝卡、生產過程記錄卡、更改單等紙質文件作為生產依據。恒大在智能工廠規劃中普及信息化終端到每個工位,結合輕量化三維模型和MES系統,車輛抵達工位時,可以根據具體車輛配置信息在該工位顯示屏終端顯示對應該車型配置的電子工藝卡片,操作工可直接通過工位顯示屏查看工藝卡片,而不需要自己去查找并切換;操作工人將可在終端接受工作指令,接受圖紙、工藝、更單等生產數據,可以靈活地適應生產計劃變更、圖紙變更和工藝變更。也可以利用智能手機作為終端,完成生產信息查詢等工作。

2.2生產數字化

恒大汽車廣州工廠聯合世界一流的西門子智能制造信息系統,實現數據互聯互通;匯聚德國舒勒、庫卡、杜爾,日本發那科等全球頂級汽車工藝裝備;實現技術頂級,品質一流,成本最優,打造中國汽車工業“新智造”。

2.2.1全自動化沖壓

沖壓車間采用世界最先進德國舒勒伺服高速沖壓線,打造智能互聯全自動化工廠

1、先進智能工藝設備

圖10 先進工藝設備

圖10 先進工藝設備

1)德國舒勒智能全伺服高速沖壓線

伺服直驅的德國舒勒沖壓線,高速、柔性、靜音、節能。生產速度最快可達16SPM,可實現180s快速換模;頂級伺服直驅技術可實現壓力曲線編程控制,最優成型性,智能MMS系統可全面監控壓力、溫度、速度、震動等,大數據分析,實現自診斷預防維護和最優化生產;靜音78分貝行業最優;能源回收共享系統節能30%。

2)國內首創線首板料AGV自動上線

國內首家板料自動AGV上料系統,實現板料自動上線,突破線首單體運行的行業現狀,實現智能互聯:設備各組件自帶智能硬件配置,通過傳感和感應,互聯互通。擁有智能調度系統,可實現生產計劃智能承接,自動識別前后工序狀態并做出運行決策,實現智能高效安全的板料上線。

圖11 線首板料AGV自動上線

圖11 線首板料AGV自動上線

2、國內領先全零件自動裝框系統

1)線尾自動裝框采用機器人取代傳統人工裝框方式,實現全零件自動裝框,零件裝框后通過AGV小車自動輸送入庫;

2)國內首家將線尾各種復雜人工作業,實現自動化、無人化的下料區,解決了沖壓行業線尾痛點。通過高精度的零件特征視覺識別技術,結合機器人自動糾偏和工位切換技術,創造性地實現各種造型零件的全自動裝箱;

3)結合生產執行系統和物聯網技術,生產調度智能驅動,各組件無縫匹配,數據無感傳遞自動互聯,實現數字智慧助力工業生產。

圖12 機器人視覺引導抓取

圖12 機器人視覺引導抓取

3、工藝數字化開發

采用Autoform 軟件,實現零件成型全工序分析,識別零件剛度、滑移線、沖擊線、回彈等問題,并針對性的提出解決方案,確保零件質量滿足要求,減少后期模具調試周期。

圖13 零件成型模擬

圖13 零件成型模擬

4、模具數字化開發

1)模具廢料滑落模擬

通過 ADAMS 軟件,模擬模具廢料滑落狀態,提前識別堵廢料風險并針對性優化模具結構,降低后期生產過程卡廢料風險。

2)生產線虛擬調試

通過使用PLS 、DIGSIM軟件進行虛擬仿真調試,實現沖壓線、端拾器、模具最優匹配,優化模具結構、優化自動化曲線,縮短調試周期,提高生產節拍。

圖14 產線虛擬調試

5、沖壓智能化MMS系統

通過傳感器進行數據的收集、存儲、分析和處理,設備自我監控、自我診斷,提前識別設備異常問題并準確進行維護保養,確保設備安全穩定運行。

圖15 智能沖壓系統

圖15 智能沖壓系統

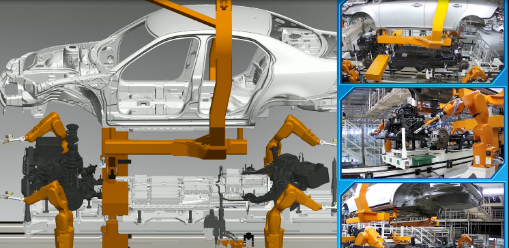

2.2.2車身黑燈工廠

車身車間自動化率達到100%,各生產線上的智能機器人協同工作,不但能輕松完成白車身的焊接、定型等工序,還可實現24小時全自動作業,是名副其實的高端智能“黑燈工廠”。KA生產線,采用六車型柔性生產線技術,隨機切換生產。共611臺機器人,244個NC定位機構,148臺AGV,全力打造滿足多種車型、多種工藝、鋼鋁混合的自動化、柔性化、生態化、數字化、智能化生產車間。

圖16 車身全自動車間

圖16 車身全自動車間

通過數字化建模、仿真、VC調試、影像線體監控,實現全工藝開發流程3D可視化管理。

1)工藝規劃:使用數字化手段實現工藝流程、BOM、工藝文件、焊點分配、資源調配等的工藝信息管理,可提高效率50%;

圖17 總裝工藝規劃

2)工藝仿真:在設計階段,實現對生產過程的仿真,減少現場調試問題80%,縮短項目工期1個月,降低項目成本5%。

圖18 總裝工藝仿真

圖18 總裝工藝仿真

3)虛擬調試:在設備安裝前,對機械及電氣系統進行仿真評估,縮短現場自動化調試時間超過1個月,減低工時成本20%。

4)虛擬影像:車身主線外總拼工位使用虛擬影像系統進行監控維護,在二層參觀通道中布局VR體驗和數字化雙胞胎展示。用戶可不進現場,就能夠清晰的掌握線體內的生產情況,身臨其境的沉浸式體驗自動化線體的車身制造過程,也可以嘗試對機器人進行示教,體驗自動化的樂趣。

圖19 總裝虛擬調試

2.2.3總裝智慧云工廠

總裝車間采用世界頂級德國杜爾裝配生產線,集成ABB自動化及西門子全球首創底盤自動合裝虛實匹配技術,融合西門子全球智能MES系統,實現高度的“智慧”工廠(HEAD-Factory)。

融合工業4.0、物聯網、云計算等前沿技術,實現車間及工序間數據互聯互通,300多套智能擰緊工具及全流程電檢診斷系統,實現關鍵信息追溯及大數據管理;

運用數字雙胞胎技術助力產品全生命周期價值鏈整合,并通過西門子數字化仿真軟件進行虛擬仿真,建立虛擬與現實映射的工廠環境。實現從設計、工藝、生產一體化,生產、質量和管理的縱向集成。

2.2.4智能匹配

總裝是所有尺寸偏差最終累積的集合點,新工廠新產品導入時尺寸配合有超出機器識別范圍的風險,易導致高停線率,為此南沙工廠總裝車間投入機器人75臺,規劃整體自動化率達到20%以上,處于行業領先水平,并對自動裝配涉及的尺寸實測數據進行虛擬匹配,可預知和處理尺寸匹配風險,提高設備開動率,并對不良數據進行大數據分析,根據變化趨勢,找到根因,提前對策鎖定(設計問題、車身工藝、總裝托盤、裝配因素…..)。

廣州工廠首先以底盤全自動合裝為項目試點,開發了一套數據互聯互通應用方案。車身車間布置在線藍光檢測設備,測量每臺車的尺寸數據;總裝在前后橋區域布置在線測量工作站,測量每臺前后橋總成的安裝孔位尺寸;托盤緩存區布置藍光檢測設備,測量托盤定位銷尺寸數據;測量數據經過編碼標識后,通過MES系統上傳至智能匹配系統中,與質量數據管理系統上傳來的來料數據一起,通過匹配算法,虛擬計算自動合裝尺寸匹配狀態,將結果輸出至工位上,提前應對解決。

圖20 底盤合裝智能匹配方案

圖20 底盤合裝智能匹配方案

底盤合裝智能匹配主要從虛實結合-數字化雙胞胎技術、數據互聯-智能匹配應用、大數據應用-預測分析三個角度來闡述:

1、虛實結合-數字化雙胞胎

底盤全自動合裝以工業4.0為標準,引入德國西門子頂尖技術,采用25臺ABB機器人配合完成。同時整合了數字化雙胞胎虛實結合技術:

1)項目規劃及調試階段,在虛擬世界搭建3D模型完成PLC程序虛擬調試,提前模擬驗證合裝過程、節拍瓶頸、干涉、人員安全等相關內容,縮短設備導入及調試時間;

2)在生產過程中,通過3D仿真動畫與產線PLC實時通信,實現現實與虛擬世界同步對接,虛實結合,實現合裝工藝過程監控,保證生產平穩運行;

3)新車型導入時先在虛擬世界驗證,再進行實車導入,縮短停機改造時間及導入周期,形成工藝優化的閉環。

圖21 數字化雙胞胎虛實結合

2、數據互聯-智能匹配

采用數據互聯及大數據應用技術實時監控合裝過程質量,保證自動合裝的一次通過率。從車身及總裝車間在線測量設備采集的數據中抓取與合裝相關的尺寸數據,上傳至工廠云端數據中心,根據匹配策略利用統計學相關算法,建立虛擬匹配模型,在實車進入合裝工位作前提前識別合車風險,并將分析結果反饋至各車間工位上,提前應對解決,保證自動合裝高質量通過。

3、大數據應用-預測分析

在云端數據中心將各車間的數據進行收集、處理、分析,根據質量變化趨勢預測工藝及工裝夾具的調整周期,保證自動化設備無故障常態運行。

2.2.5智能物流

1、智能物流設備

智能物流設備具有極高的先進性。單機設備自動化程度高,使用業內高性能高可靠的國際知名品牌,智能設備作業流暢,同時可實現無感高效的智能化設備交互,系統操縱簡潔智能,可實現虛實現實數據互通,助力數字化工廠,基于性能卓越的單機設備,智能匹配使用場景,最大化發揮設備效能,打造不凡的先進物流智造。

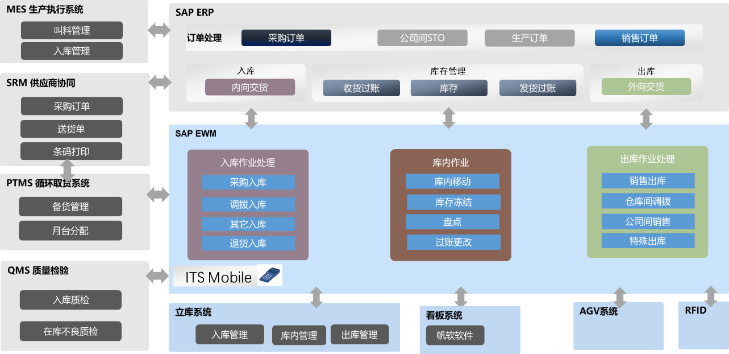

2、先進物流系統

恒大汽車生產物流系統由PTMS、SRM、EWM、MES系統構成,基于智能化、網聯化、數字化的生產目標,打造基于工業4.0標準下智能駕駛艙管理系統,實現零部件從供應商端到運輸、入廠及上線的全流程管理PTMS與SRM系統實現了訂單與運輸精細化管理,EWM系統有效支持物流倉儲管理業務,集成系統的智能交互,為無人化、柔性化生產提供了強有力的網聯調度支持。

圖22 物流倉儲管理系統

圖22 物流倉儲管理系統