PART 01 前言

在經濟領域,生產型企業是經濟的根基,有了生產型企業生產出的各種產品,才有物流、網上購物和金融融資等活動。對于生產型企業,其制造能力是其核心競爭力。如何提升制造能力一直是生產型企業面臨的課題。制造能力提升包括很多方面,例如提高設備精度,改進產品品質,降低不良率,生產合理安排調度。企業要改進生產管理,使得生產安排更合理,就需要改進生產計劃排程。

制造業多數企業為中小企業,中小企業的生產特點一般是多品種、小批量。因企業生產規模小,一般難以接到生產批量大的訂單。對于多品種、小批量生產類型,企業生產計劃排程一直是個難題。因為品種多,導致數據計算量大,而批量小又會導致換線頻繁。

APS(advanced planning and scheduling)是針對生產計劃排程的解決方案。APS將生產計劃排程的規則固化到計算機軟件上,利用計算機高速計算能力提高排產效率,提高生產資源利用率,從而增加企業競爭力。

筆者就職于一家典型的機械加工企業,零件超過2000種,其生產類型屬于典型的多品種、小批量。針對本企業生產計劃排程的難題,筆者開發了用于本企業的生產計劃排程APS系統。本文將結合筆者開發經驗,介紹生產計劃排程APS中的生產流轉方式和批量問題,供相關職業者開發APS系統時參照。

PART 02 三種生產流轉方式

對生產型企業,一般說零件每次生產批量都會達到一定數量,例如每批幾百或者幾千個。一些特殊行業生產批量較少,例如模具行業,針對某個模具,雖然工序很多,但只生產一個或者數個。

大批量生產零件在不同工序前后流轉時,就會有一個不同于小批量生產的流轉問題。生產小批量零件特別是單個數量,肯定是前工序完工后再開始后工序。但是大批量生產就會出現多種選擇,可以這一批零件前工序都完工后再開始后工序的生產,也可以這批零件的前工序完成一部分后,后工序就開始生產。

一般來說,我們可以將成批零件前后工序流轉分成三種情況。第一種方式被稱為順序移動,它的特點是成批零件的前工序都完工后,再開始下一道工序;第二種方式是平行移動,它的特點是一整批零件前工序分成幾個小批量間斷性生產,完成一個小批量后就開始下一道工序的生產;第三種方式是平行順序移動,它的特點是零件生產不做批量分割,等零件前工序完成部分時,后工序開始生產,但后工序不會有等待加工情況,需要計算好前工序加工完多少數量后再開始后工序,避免如果后工序加工速度比前工序快,后工序出現等待前工序零件加工情況。下面將詳細介紹這三種方式。

PART 03 順序移動

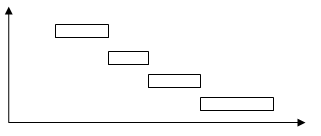

順序移動是指一批零件有多個生產工序,一道工序的整批零件都加工完后,再開始下一道工序。如果用圖示表示,圖示如下:

采用順序移動方式的優點是:

1、排生產計劃簡單,不用花時間計算是否需要批量分隔,也不需要計算,是否前工序未完工時,后工序就要開始加工。

2、設備利用率高。因為加工后工序時,前工序所有零件都已經加工完畢,即使后工序加工速度更快,也不會出現等待料加工的情況。

3、減少車間內搬運量。因為前工序整批零件都加工完后,才開始下工序。可以整批零件都加工后,再轉移到下工序所在設備處,搬運效率更高。

順序移動的缺點是:

生產周期長;因為后工序需要等待前工序全都加工完畢后才能開始,當工序數量超過兩個時,后面工序等待時間長,整體生產周期長。

順序移動適用的場合:

因順序移動減少了設備出現等待物料加工的情況,也減少了切換次數,降低了設備切換成本,但其加工周期長。它適用于產品交貨期比較富余的情況。

順序移動的生產周期計算方式:

它的零件加工周期計算非常簡單,就是零件各工序加工周期做簡單加和就可。

例:一批制品,批量為4件,須經四道工序加工,各工序時間分別為:

t1 = 9,t2 = 5,t3 = 15,t4 = 10。

加工周期采用順序移動方式計算

T=4*(9+5+15+10)

PART 04 平行移動

平行移動是指一批零件中的部分零件一道工序完工后,就轉移到下一道工序生產的移動方式。例如一批零件400個,第一工序加工完200個后,這200個就轉入二工序加工。當然也可以加工一個零件后,就這一個加工好的零件就轉入下一道工序。

當前多數資料介紹平行移動為加工完一個零件,就轉移到下一道工序,筆者認為這么定義平行移動過于狹義,因為實際生產中不同類型設備可能位于不同地點,如果完成一個零件某工序就轉移到下一道工序搬運太頻繁,搬運成本太高,并且如果下工序加工速度快,其等待物料加工情況會很頻繁,浪費設備產能。將平行移動定義為完成一批中部分零件后,再轉移到下一道工序更符合實際情況,更合理。

因為平行移動生產方式,下一道工序開始時間早,類推最后一道工序開始時間也早,零件的生產周期短。它的生產周期也比下面要介紹的平行順序生產方式短,是三種生產方式中生產周期最短的移動方式。

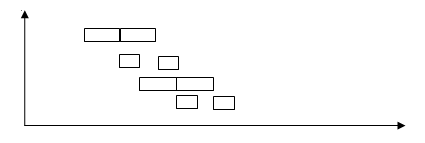

平行移動圖示如下:

平行移動的優點是:

1、加工周期短,因為不用等待整批零件都加工完,前面工序加工完一部分后,就可以開始后面工序,類推整個加工周期也短了。

2、滯留車間的在制品少了,在制品減少有利于減少空間占用,加快資金周轉。

平行移動的缺點:

降低了設備利用率。有的工序因為加工速度快,會有設備空閑等待前工序的情況。如果在等待期間不安排其它零件加工,設備會有一段時間閑置。如果在空閑時間安排其它零件加工,設備加工不同零件會有來回切換的時間成本。

平行移動的適用場合:

相對于順序移動,平行移動加工周期短,但設備利用率低些。它適用于產品交貨期短的緊急情況,為了滿足客戶交貨期,采用平行移動縮短生產周期。

平行移動生產周期的計算方式較順序移動要復雜,它的計算公式如下:

-

整批數量Q0

-

整批的分段數n

-

分段后批量數量Qn

-

加工工序數量m

-

最長工序加工一件的時間tL

例:一批制品,批量為4件,須經四道工序加工,各工序時間分別為:

t1 = 11,t2 = 5,t3 = 15,t4 = 10。

采用平行移動方式計算,其加工周期

T=(11+5+15+10)+(4-1)×15=86

PAR 05 平行順序

三種生產方式將平行順序放在最后介紹,因為它是既綜合前兩種生產方式的優點,也綜合了它們的缺點。

不同于順序移動,它并不是一定要前道工序整批零件都加工完了,才開始后到工序,而是在一定程度上,前后工序并行生產。如果前工序生產速度快,后工序慢,這兩道工序同時開始生產,后面工序也不會出現等待物料加工情況。如果前工序慢,后工序快,則需要計算,前工序加工到什么程度,后工序再開始加工,避免后工序出現等待物料加工情況。

不同于平行移動,它不對零件生產進行批量分隔,不論每個工序加工速度快或慢,都是整批零件一次加工完。

平行順序移動圖示如下:

平行順序的優點:

1、 加工周期相對短。因為工序之間在時間上有并行加工的情況,所以它的加工周期比順序移動短,和平行移動相比,其生產周期長。

2、 設備利用率高。因為平行順序生產方式,零件批量不分隔,整批一次性加工完,所以設備切換成本低。

缺點:

1、生產排程麻煩。當前工序生產的慢,而后工序生產的快,需要計算前工序完成多少數量后,后工序才能開始加工,有一定計算量。

平行順序的適用場合:

當客戶交貨期足夠,生產企業又希望降低設備切換成本,可以采用此種生產方式。

平行順序生產周期計算方式:

注:

例:一批制品,批量為4件,須經四道工序加工,各工序時間分別為:

t1=11,t2=5,te=15,t4=10

采用平行順序移動方式計算:

=(11+5+15+10)+(4-1)×(11+15-5)=104

PART 06 平行移動最優批量分隔方式

這3種流轉方式中,最復雜的是平行移動,因為平行移動中有個批量分隔的問題。平行移動在生產過程中需要進行批量分隔,最簡單的批量分隔方式是各個工序批量分隔數量相同,本文上面介紹的例子就是這種方式。

平行移動的例子,一次生產1000個零件,如果分成4個批次,每批生產250個,開始下一個工序;如果分成5個批次,每批生產200個,就開始下一個工序。分隔成不同的批次數量,影響著兩個生產評價因素:

從生產計劃安排的角度,我們希望生產成本低、生產周期短,可實際中,這兩個目標又存在矛盾。往往生產周期短,就意味著需要頻繁切換,生產成本高;反之,如果希望生產成本低,就需要減少切換次數,生產周期就長。

各工序分隔批量一樣是可行方法,但不是最優批量分隔方法,因為不同工序切換成本不一致,更合理的是切換成本高的工序批量分割次數少,或者不分隔,切換成本低的工序可以多分隔工序。第一工序和加工時間最長的工序不需要批量分隔。

平行移動需要求解最優分隔次數,前面介紹用的例子是各個工序分隔次數相同,是為了說明平行移動的生產特點。事實上不同工序切換成本是不一樣的甚至差別相當大,以筆者所在機械加工廠為例,加工中心因為其自動化程度高,一次加工尺寸多,切換繁瑣,一般需要幾個小時。企業經營時間就是金錢,切換時間長,就意味著成本高。而很多主要依靠手工操作的工序切換就很快,例如鉆床,耗時才幾分鐘;如果是完全依靠手工的工序,就幾乎沒有什么切換成本。所以說,不考慮零件不同工序切換成本的不同,零件各個工序按照同樣的數量分隔工序不是最優的平行移動方式,對于切換成本高的工序減少批量分隔數量,對于切換成本低的工序可以有更多的批量分隔數量,這種方式可以在同樣的生產周期情況下,切換成本更少,進而生產成本更低。

設法求解零件在平行移動生產過程中,不同工序設置不同的批量分隔數量,進而達到生產周期滿足客戶訂單要求的情況下,生產成本最小的目標。筆者認為有三種求解方式可以采用:

1、窮舉法。該方法是通過計算機程序列出零件不同工序各種可能批量分隔方案,然后比較這些方案的生產周期和生產成本,選擇在生產周期滿足客戶交貨期要求情況下,生產成本低的方案;

2、提前人工設置好各個工序流轉的批量。例如,不論一個工序總加工數量是多少,加工好500個之后,就開始下一工序;

3、先人工設置若干模式,然后程序在模式中選擇批量分隔方式。例如設置一種模式,當生產批量大于200并小于500個時,一工序不分隔,二工序分隔三次,三工序分隔二次。

PART 07 后記

在本文,筆者結合自己開發生產計劃排程APS系統的開發經驗,介紹了生產排產中三種移動方式,并且探討了有些資料中介紹平行移動過于狹隘的定義,提出了更符合實際情況的定義,也探討了平行移動中的復雜情況,不同工序分隔次數不一樣,這點目前尚未見到其它資料探討該問題。文中筆者觀點供同業者參考。