格力電器(杭州)有限公司成立于2016年4月,總投資75億元,占地約1400畝,是格力電器在全球興建的第11個生產基地,服務市場以出口為主,主要面向南美、中東以及東南亞等國家,同時兼顧內銷,范圍輻射華東地區全部機型以及國內特殊機型銷售,致力于打造格力電器最大的出口基地。

公司現有1800余人,其中有近220余名研發人員和360余名技術工人。以人才共富為發展目標,公司在“共赴、共賦、共富”人才培養理念的引導下,緊跟政府政策方向,打造技能人才共育機制,成立杭州格力成長學院,以“六步走”戰略實施人才全方位、全流程培養,致力于全面實現員工物質共富與精神共富,竭力打造人才自主培育高地。

杭州格力積極推進“智能制造”體系建設,立足制造本質,以建設智能化生產核心,以數據為基礎,依托制造單元,以信息化為載體,著力于提升數字化設計、智能化生產、安全化管控、數字化管理、綠色化制造能力,形成全域數字化生態組織。

形成 “提質、降本、增效、縮短交貨周期” 智慧化生產模式,打造“自動化、信息化、智能化、柔性化、精益化、綠色化、定制化、敏捷化”的智能家電行業“智能制造”標桿企業。

格力電器(杭州)有限公司

格力電器(杭州)有限公司

PART

02

現狀分析

杭州格力信息化建設以“總體規劃、分步實施、自主創新、注重實效”為指導原則,通過自主開發與外部合作相結合的模式來實現公司的業務目標。目前,杭州格力已形成以MES系統為核心的設計開發(PLM)、內部運營管理(協同OA)、供應鏈系統SCM、物流倉儲系統WMES、企業資源管理ERP,質量追溯QMS、設備工裝管理SAMEX八大信息平臺,涵蓋了從研究開發到生產制造管理、質量管控等公司全業務流程。

本項目采用大量集團、行業先進技術,有效提升了杭州格力的智能制造水平及生產能力,大幅提升了杭州格力的產值及生產效益,通過對產業鏈協同、入場檢測、產前齊套,生產拉動、制造工藝、財務指標進行實時分析,為決策提供數據支持。在不斷提升車間的自動化水平的同時,積極探索數字化與信息化建設,不斷增加企業核心競爭力,使智能制造水平處于國內同行業先進前列。

PART

03項目詳情

1. 項目背景

離散型制造業的生產配送模式主要依賴人工搬運、牽引車運輸等方式,跨車間運輸人員較多,存在交叉物流。以杭州格力為例,物料的配送上線過程主要包括人工收貨入庫、倉儲、分揀出庫、齊套點檢、配送上線過程中存在大量的人工作業,無法實現拉動式物流生產,過程管理信息化程度及生產效率較低。

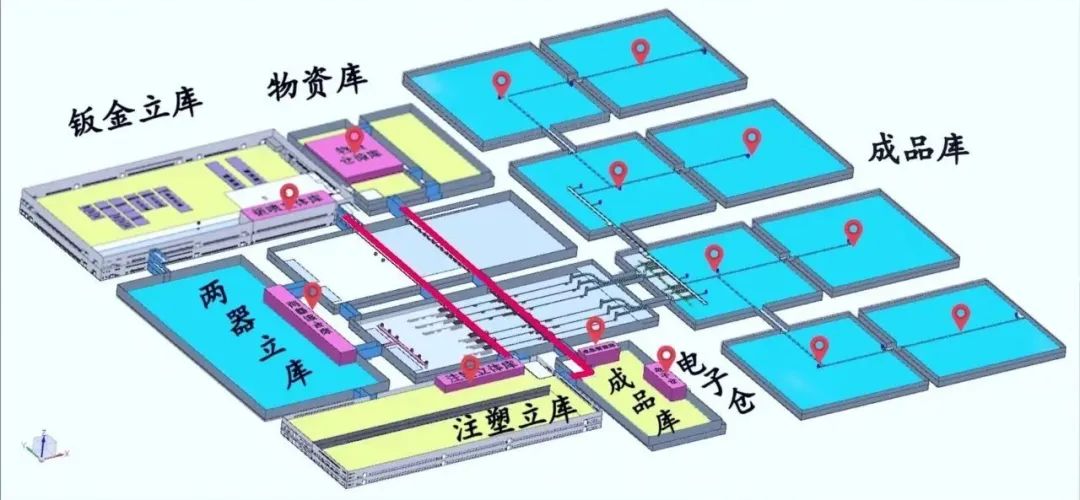

因此,在杭州格力自身現狀的基礎上,結合結構化方法(SA)及面向對象方法(OO),自頂向下的物流模塊化設計,根據實際現場和生產需求,提出“五環六庫”的物流規劃理念。以精益生產為指導方向,智能物流為主要設計基調,充分結合“空調生產制造工藝”,通過空中RGV環線與配套立庫貫通,實現物流自動化輸送;通過大環穿WCS系統調度與WMS系統配合實現物料需求拉動使平面庫和立庫齊套組合管理,物料以標準工裝車為載具,通過RGV小車精準配送,以最小的倉儲面積支撐杭州基地出口高產模式;同時以MES數據及時區需求拉動物料信息,遵循訂單優先級及路徑最優原則執行配送任務,到達總裝時接駁KIVA抵達崗邊,最終實現拉動式智能物流配送。

2. 項目實施與應用情況

杭州格力以

“五環六庫”為中心理念,采取

“三網互聯”的智能制造新場景,從產業鏈前端協同,原材料進場,揀選入庫,按照生產計劃與生產進度實現系統信息化拉動,自動形成產生配送策略,利用立庫、物流環線、提升機、智能AGV等形成物流配送閉環,形成空調智能制造應用新模式。

2.1 產業鏈協同

杭州格力搭建供應鏈數據共享管理系統,供應商可根據共享系統查看當前需要的物料,實現協同生產、協同服務,促進資源共享、業務優化和產能高效配置。

2.2 物流進場揀選入庫

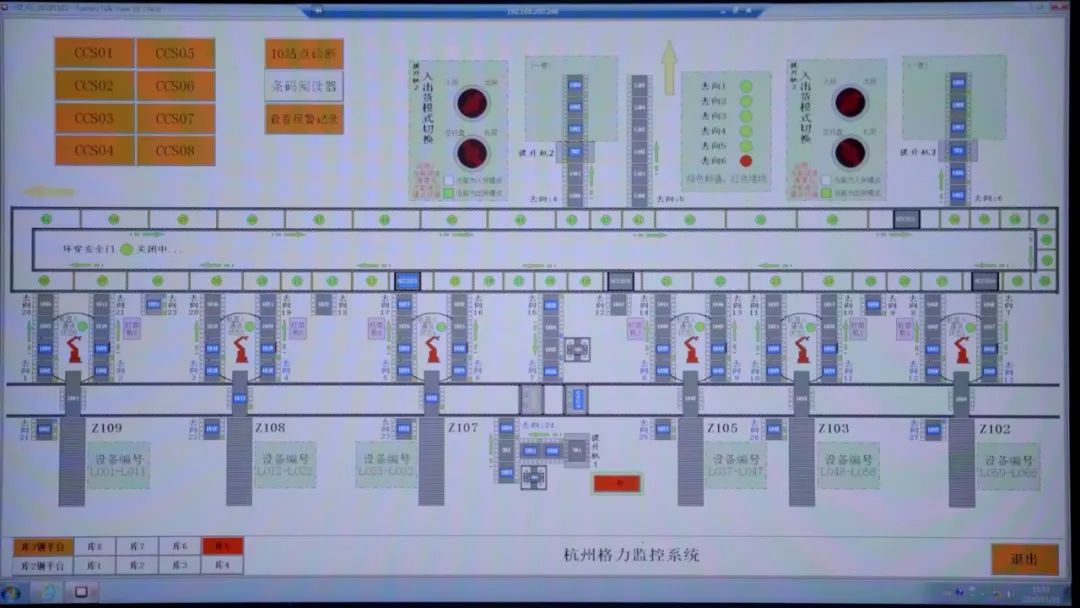

格力電器通過自研智能立庫系統,依托智能倉儲管理系統(WCS),實現原材料自動入庫,立體緩存、堆垛機出入庫、與WMS、ERP、MES等系統互聯,通過RFID自動識別料箱,實現電子物料自動入庫存儲。

2.3 生產信息實時拉動

依托企業核心信息化系統ERP、APS等,進度與前端齊套區域庫存,與產線實時生產進度拉動,進行提前期備料,齊套,質檢,生產現場部件消耗后,產生物流需求,直接由拉動系統進行呼叫,整體控制下層執行RCS系統和環穿系統。

2.4 齊套物料全自動化配送

杭州格力積極探索過程物料全自動化配送,從全自動入庫,齊套、出庫,實現原材料到配套車間生產配送自動化;使用空中環線智能物流系統,實現配套車間到總裝車間的全自動化配送,到達總裝時接駁AGV集群調度配送至生產崗。通過物流全自動化和高度集成信息化技術、倉儲配送模型支撐,實現拉動式智能物流配送。

2.5 成品智能入庫

杭州格力積極探索成品入庫模式變革,通過智能集配自動化下線及智能排程,打破傳統成品人工信息傳遞及人工轉運的模式,實現入庫高效智能化降低人工成本。

通過自動化、信息化、智能化、定制化、敏捷化智能制造五化實現成品智能高效入庫存儲。整體方案思路主要是成品空調總裝下線后通過提升機輸送至成品夾層,進行自動掃碼、自動檢漏、自動碼垛及自動捆扎,利用RGV通過環穿及入庫輸送線自動轉運輸送至定點倉庫,過程實現成品機叉板的自動供給、異常機的自動剔除、入庫信息流與實物流的同步。

3. 效益分析

3.1顯性效益:生產管理協同效率提升28.5% ;設備利用率提升11%;生產效率提升8%;不良品率降低25.2%,設備異常停機時間降低52.2%,實現年產量150萬套新能效空調生產。

3.2隱形效益:獲評浙江省2021年生產制造方式轉型示范項目、2022年杭州市技術改造項目、2022年杭州市“未來工廠”、2021年浙江省數字化車間。