誤區一,APS等于智能化

和客戶交流,經常遇到這樣的問題:老師,用了APS之后,是不是就實現了計劃排產的智能化了?

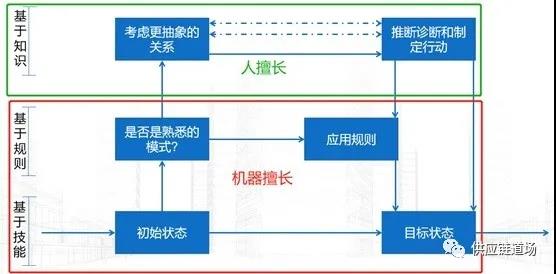

人工智能,模仿的是人,人是可以跳過嚴密的邏輯進行決策的。人工智能化是通過系統能夠自我學習, 分析、判斷、決策;系統可以自我優化邏輯,自我優化參數等。而目前APS是通過大量的邏輯和參數的量化計算實現;它必須建模來運行邏輯和參數,它不具備自我學習、自我修正的能力,因此它不是智能化的系統。

在現階段, APS可以幫助計劃員擺脫繁重的重復性工作(大量的計算工作),可以讓規則(邏輯與參數)固化在IT系統中確保計劃工作的質量;計劃專家更專注于優化規則,這樣的人機結合是目前最好的方案。

當然目前APS也逐漸在向AI方向發展,比如Asprova軟件預期在今年推出第一版人工智能APS,可通過AI學習生產報工時間,自動修正工時節拍;學習某產品生產常用的產線,優先分派這些產線;學習某類業務場景所用的邏輯和參數等等。我們希望APS更快更好地走向智能化,更多地替代人的工作。

誤區二:APS算法越復雜軟件就越好

戰士需要的是一把稱手的槍,而不是復雜的系統。同樣,算法復雜與否,不是我們所關注的,我們需要的是系統幫我們快速準確地找到最優解。

用結果來衡量,算法不是越復雜越好,應該是越適用越好;針對特定場景可能某類復雜算法較好,但比較難以適應多變的計劃業務場景。

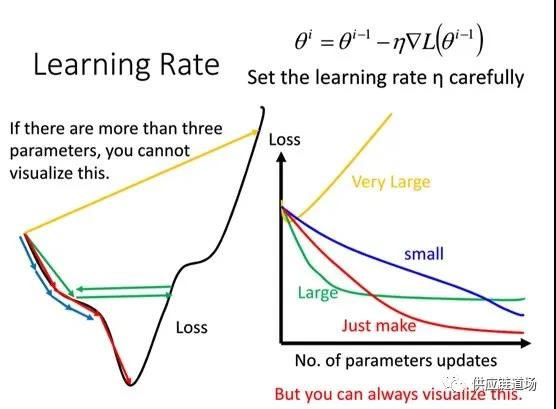

下圖是神經網絡的學習率。當學習率小的時候,學習得慢,容易過擬合,收斂速度慢,簡而言之就是容易只學會了一招,其他都不會;當學習率大的時候,學習得快,易震蕩,損失值爆炸,簡而言之就是容易無頭蒼蠅亂撞。

(圖片摘自吳恩達的機器學習視頻)

客戶選擇和評判APS軟件時,不會看算法的高級和復雜程度(說實在,這個也太專業,客戶沒辦法理解掌握),而應該是算法整合應用的程度,對同一個計劃業務,建模并運行,考察不同系統的計算結果的準確度和計算速度的快慢;又快又準就是好的APS系統。

誤區三:實施APS是為了減少計劃人員

首先APS實施是以提高企業核心競爭力為目標,要從整體的效益來看,單純以減少計劃員為目標是不全面的。

APS實施直接目標是提高計劃的質量和快速反應,其實現途徑是基于數字和規則驅動的計劃。計劃指揮得當,整個工廠尤其是一線操作人員的效率和出勤時間大幅度減少,這才是導入APS應有之義。日本經濟學家今崗善次郎研究了ASPROVA在日本的大量應用案例,統計結果表明平均出勤時間大約減少20%。

如果公司本身就是基于數字驅動的計劃,只是缺少工具輔助,因此耗費大量人員精力,通過APS實施是可以很明顯地減少計劃人員。還有部分公司其計劃工作實質是由車間+計劃員共同完成的,通過APS實施后變成由計劃員完成全部的計劃工作,可以讓車間管理人員更專注于生產管理,局部來看,計劃員反而可能增加,但從公司整體上來看,實現了隱形的減員增效。

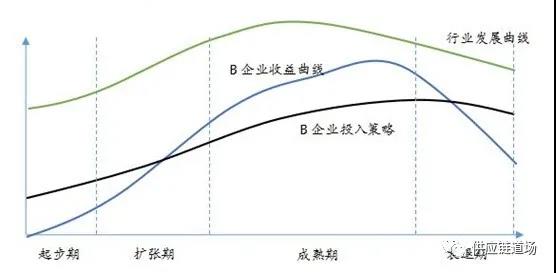

(圖片來源于百度)

誤區四:有了精益不需要APS,或APS可以替代精益

有精益專家說只要精益做好了就不需要APS了,又有APS從業者刻意強調APS,給人錯覺APS可以替代精益。

其實APS和精益是相輔相成的,APS也是基于TOC理論,JIT思想發展起來的,與精益的思想是一脈相承的。

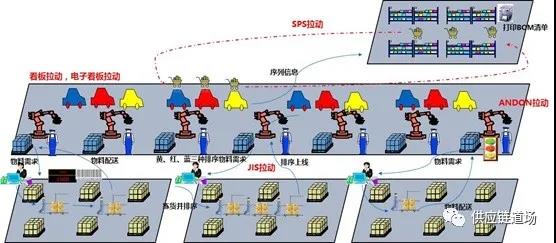

計劃演變示意圖(來源于FCS作者GerhardPlenert, Bill Kirchmier)

APS排產的指導原則必須是精益的思想,例如通過更小批量更多批次的排產縮短制造周期、需求與后工序拉動的排產、以瓶頸資源為中心前拉后推來排產,繩鼓理論,這些都和精益思想完全一致。

當然兩者也有不同點,APS實施再好,也不能縮短生產節拍、也不能減少單次換模時間。但是APS可以調整生產順序來減少總體換模時間,可以通過靈活的合單分單來提升效率等等。

越精益的工廠,越容易實現APS導入;而APS面對產品類型更多工藝節拍差距更大的混線生產適應性更強。打個比方,如果是卡車和轎車混合生產,APS可能會更適用。.

總體來說,精益生產體系讓工廠身手矯健,APS讓工廠頭腦靈活。兩者相輔相成,會讓工廠達到更高的運作水平。

(圖片來源于百度)

誤區五:APS排產建模考慮的邏輯越多越好

不考慮投入產出比、不考慮可行性,某種意義上來說,確實是這樣的。精細化的模型有助于得到更準確更優的排產結果。

然而,管理是有成本的,投入增長時面臨的是邊際效益遞減。APS實施也要同時考慮經濟性,建模越復雜,需要越多的時間去維護數據和參數。過于龐大的工作量投入,可能不會產生邊際效益,甚至使得業務部門疲于奔命而造成系統無法有效運行。

整體來講,創建適宜復雜度的APS模型,主要依賴真正的內外專家的能力:

1,好的外部顧問可以將復雜的決策過程,轉化為簡單的規則;這是顯然有很大價值;這也是我們主張APS項目顧問應該由計劃業務專家擔任,而不是IT技術專家。

2,內部業務專家和業務領導的深刻認識(包括業務本身和管理灰度),他們能夠準確地把握這個程度,既不能過于簡單達不到效果,也不過于復雜使其適得其反;這是用戶方最重要的能力和項目成功的保障;業務變革需要業務專家來領導,就是這個原因。

(圖片來源于百度)

諶天宇,從事工廠計劃10年,其中APS甲方顧問和關鍵用戶8年,后轉行APS乙方實施顧問4年。多年的工作經驗加上良好的學習習慣,使其對工廠計劃業務及其信息化有著深刻的洞察和理解;在多個項目實施中,深受客戶的信賴并獲得好評。