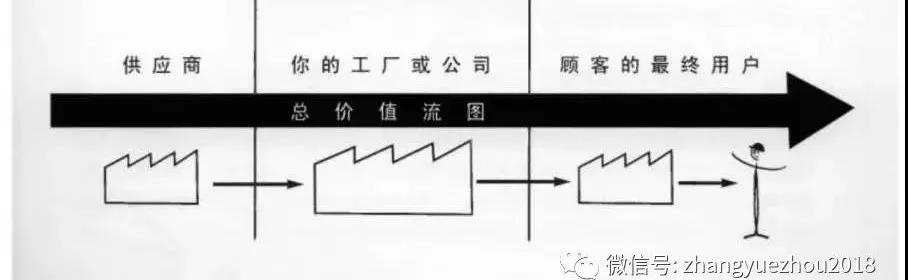

一、制造企業的物流過程

總體上,制造企業的物流過程就是“零件制造+裝配包裝”兩個環節,以此,制造企業的總體制造類型就是三個:

第一,是零件加工企業僅僅生產零件,為別的企業配套。比如螺絲、螺母標準件制造企業。僅僅從事注塑加工的注塑件制造企業。

第二,是整機裝配本身不制造零件(或非常少制造零件),就進行整機組裝。比如,汽車整車、飛機裝配等等。國外在汽車零部件行業中,部件裝配類的很多。

第三,是零件加工+整機裝配這類企業也非常多,小家電、服裝、機電產品等等(出口國外占比超過40%以上)均是零件加工+整機裝配的業務。

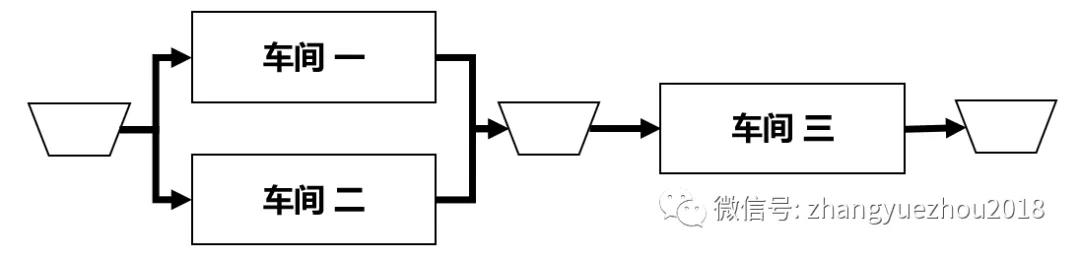

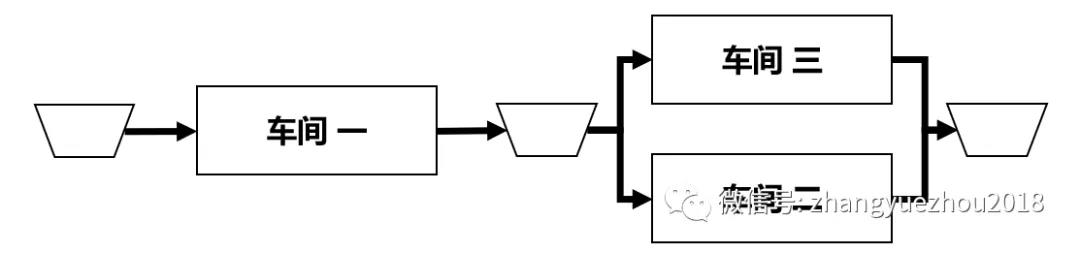

2、制造企業的物流過程有復雜的變化最常見物流形態:“倒Y型”、“順Y型”:

“倒Y型”,是前工序零件加工,后工序整機裝配的形態,是“2”對“1”的模式。圖示的是兩個零件車間、一個整機裝配車間的方式。

“順Y型”前工序同樣是一個零件加工車間,后工序是兩個整機裝配車間,是“1”對“2”的模式。

上述兩個是制造企業最常見的車間組織設置的方式,是極其普通的方式。自然,在此基礎上,有非常多的變種。比如,“2”對“2”模式,兩個零件加工車間對兩個整機裝配車間,物料和產能均有共用。又比如,有“毛坯”、“粗加工”、“精加工”、“委外”、“裝配”的車間設置模式,物料過程非常復雜。—— 理解制造企業的物流過程,是理解企業的第一步,切記,第一步!

二、制造企業的衡量

正確衡量是制造企業面臨的首要問題。

正確衡量制造企業的第一步,是確定制造企業的目標。制造企業的目標,是現在和將來都賺錢:

第一,將來賺錢將來賺錢,至少是要服務好客戶。服務好客戶,向客戶承諾的不同,側重點不同:訂單式(MTO),是準交率(OTD)和交付周期(QLT),備庫式(MTS),是缺貨率和補貨周期。

第二,現在賺錢最簡單的是財務三張表,“利潤”、“現金”和投資回報率(ROI)。更復雜的現在賺錢的衡量,有非常多的財務指標。其實,現在賺錢,還可以有簡單的過程指標衡量:有限產出和有效產出率:有效產出=銷售額-BOM材料成本、有效查出率=有效產出/員工工資總額等。有效產出率,還可以用關鍵產能資源的產出量等衡量。—— 制造企業的衡量本質上是“交付好”、“產出高”、“庫存低”

三、制造企業的管理關鍵

制造企業的管理關鍵,絕不是大部分所說的消除浪費,而是遷就客戶,保證交付。只有在保證交付前提下的消除浪費,才有價值。為了保證交付,就是產生浪費,也是必須的。

遷就客戶,保證交付的關鍵如下:第一,產出遷就需求工廠所有的產出,必須以遷就客戶需求為前提條件,產能資源、物料資源和管理資源,均必須以客戶需求為同步點對齊。確保最把產能、物料和管理資源投放給最緊急的客戶需求。

第二,投料遷就產出產出是由投料來決定的。一旦投料,生產訂單就占用了有限的產能和物料,并牽扯了管理者的關注度。所有必須控制投料,以保證投料遷就產出。

第三,配送遷就投料

配送分為廠內、場外兩個部分:

廠內的配料,可以細分為倉庫配送車間、車間轉運車間、車間工序轉運三個基本環節,必須要遷就開工早的生產任務。廠外的配料是供應商的配料,根據物料消耗的頻率,實現“定量不定時(單-單)”和“定時不定量”的配送。——制造企業管理的關鍵不是別的,是保證交付;保證交付的關鍵是同步:物料與投料同步,投料與產出同步,產出與需求同步。四、信息化建設要點

信息化建設的目的是賦能企業的運作而不是別的,記住!

制造企業的運作的要點,是聚焦客戶需求,遷就客戶需求。自然,信息系統的建設需要為這個目標服務。

聚焦客戶需求、遷就客戶需求的關鍵是同步,實現需求與產出同步、實現產出與投料同步,實現投料與物料供給的同步。

為此,信息化建設的原則,需要以此展開:

ERP是基礎骨架系統,是個基礎設置,如同高速和高鐵。

MES是生產訂單的執行系統,是個基礎系統(產能和執行可視化等)

APS是實現需求-產出、產出-投料、投料-供給的關鍵系統,是核心中的核心。本質上可以說,沒有APS的信息系統,是“缺腦”的系統。

APS系統,本質上可以區分為三個部分:

第一,需求-產出的同步,“AP”,稱之為高級計劃。涉及到需求管理(ATP可承諾量、CTP可承諾交期)。

第二,產出-投料-供給的“數量同步”,“MRP”,稱之為物料需求計劃。計算主需求計劃(或主生產計劃)零部件的相關需求,實現客戶需求批量與零件加工批量、供應商供給批量的同步。

第三,產出-投料-供給的“時間同步”,“AS”,稱之為高級排程。即根據MRP計算(凈需求、合單、分拆等)的生產任務,實現時間的同步,并考慮了關鍵產能資源的有效利用,實現有需求、產出、投料、供給的長周期、高頻迭代的同步計算。還可以根據具體的業務狀態,設置時間、庫存和產能緩沖,實現真實業務場景的模擬。

—— APS軟件的成熟使用,是未來不可缺少的環節