在制造業的供應鏈運營中,計劃分為生產計劃和物料計劃,兩者相依相存,又互相制約。有些產業中物料計劃是難點,有些產業中生產計劃是難點,有些產業中兩者都是難點。

上次我們談到了主要的生產計劃方式APS和看板,這里我們談談物料計劃方式中的兩種主要方式MRP和看板。

看板的物料計劃基本邏輯:

設定參數為K個看板,每個看板對應的數量為C,當物料消耗達到C時,一個看板被扔出,供應商據此按照約定的提前期送貨,送貨數量為C。參數設定的邏輯是K=(DL+SS1)/C;其中D為平均日需求,L為物料提前期,SS1是安全庫存,C是單次采購數量,一般受看板對應容器影響,容器大小受經濟采購批量的影響。

MRP:

物料需求方按周期R檢查可用庫存,當發現可用庫存不足時,向供應商發出采購訂單,計劃采購數量=凈需求=毛需求-庫存-在途庫存,毛需求=計劃展望期內的總需求+安全庫存。考慮到物料JIT等原因,每次真正下達的計劃是L+R時點以前的需求,L+R之后的需求先不下采購計劃。所以某次運行MRP時考慮的物料需求就是從L到L+R這段時間的新增需求以及L期內的需求變化(緊急需求或推遲或取消)和供應的變化。

一段時間內總供應數量為采購次數*采購批量;在總需求量變化時,MRP計劃采用固定的頻率但是變化的采購數量(類似于調幅收音機AM),看板采用固定的采購批量但是變化的頻率(類似于調頻收音機FM)。

一

需求平穩波動小條件下業務特性分析

業務假設:日平均需求量為D;庫存檢查周期(計劃周期)為R;物料提前期為L;物料需求波動標準差為std;Z為服務水平因子;經濟批量Q;假設庫存消耗是線性的。

SS1= z*std*√L; SS2= z*std*√(R+L);

|

計劃方式

|

MRP

|

看板

|

|

安全庫存

|

SS2

|

SS1

|

|

庫存上限

|

DR+SS2

|

DL+SS1

|

|

庫存下限

|

SS2

|

SS1

|

|

每次訂貨數量

|

DR

|

C

|

|

日平均庫存

|

0.5DR+SS2

|

0.5DL+SS1

|

|

采購頻率

|

R

|

C/D

|

針對需求比較平穩的業務假設下,觀察上表可以總結出一些現象:

1, 除安全庫存以外,看板計劃方法下的平均庫存受到物料提前期影響很大,與L期內的需求量直接線性相關;與此相反,MRP計劃方法下的庫存受到計劃周期R影響很大,但是不受物料提前期的影響;

2, 計劃周期R與物料提前期L都會影響MRP安全庫存數量,R與L越大,安全庫存越高。無論哪種方計劃法,安全庫存數量都受到物料提前期、服務水平因子、需求波動的標準差影響,且影響力類似;

3, 相對看板計劃方式,MRP設置更高的安全庫存;

從工作量來說,看板方式是一次設定后方案重復使用,后期計劃人員工作量非常小。

二

需求波動大條件下業務特性分析

假設業務場景如下:在各個T周期內R1、R2、R3的平均日需求分別為D1、D2、D3….,其中D2遠大于D1,D3又遠小于D1;在安全庫存設置時的標準差已經考慮了需求波動,后面分析中假設不調整安全庫存水平; 假設D1正好是平均值。

情形1: 在足夠的時間以前提前預見到需求變化

|

計劃方式

|

MRP

|

看板

|

|

對策

|

在T2末期之前提前R+L時間調整訂貨數量到D2T;在T3末期之前提前R+L時間再調整到D3T;必要時調整安全庫存數量

|

保持訂貨批量C;在T2初期之前提前L時間增加臨時看板;在T3初期之前提前L時間減少看板數量;必要時調整安全庫存數量(安全庫存調整通過調整看板數量實現)

|

|

計劃過程

|

1,根據產品數量計算物料凈需求;2、根據計算結果發布采購計劃

|

1,根據產品數量計算物料需求 2、根據物料需求計算看板數量;3、發布新的看板數量

|

|

工作量

|

沒有變化

|

比正常狀態增加了看板調整的工作量

|

|

小結

|

在波動可預見時,及時地調整采購數量或者看板數量,都可以取得預想的業務結果。但是看板的工作量是在MRP展開BOM、確定需求時間和訂貨時點的基礎上,額外增加了看板數量計算和看板增減時間點的控制,物料種類多且波動頻繁時,工作量就很大,更關鍵的是各物料L不同,每種物料需要控制看板增減的時點不同,控制的復雜度很高。

|

情形2:在交付周期L前,沒有預見到需求變化;從D1變到D2再到D3時,計劃參數安全庫存、看板數量沒有調整

|

計劃方式

|

MRP

|

看板

|

|

訂貨數量總量

|

最終總量:D2T2

|

單次:C;最終也是接近D2T的總消耗量(對應看板數量需要取整)。

|

|

計劃反應周期

|

當T<R時,則計劃反應總周期=R;當T>R時,完全反應的時間接近于高峰持續時間T,是nR, n是T/R的數進位。

|

首個計劃反應周期為C/D2;C越小,反應越快,完全反應的時間接近于高峰持續時間T。

|

|

救急物料完全到達周期

|

R+L后,分成n 個R時點陸續到達;總周期為nR+L 近似于T2+L

|

在C/D2+L后;分成n個時點陸續達到。總周期近似于T2+L

|

|

缺料發生條件

|

救急周期內的消耗,比平均數 D1*T2消耗多的太多,以致安全庫存無法彌補這個缺口;其中安全庫存為SS2。

|

救急周期內的消耗,比平均數 D1*T2消耗多的太多,以致安全庫存無法彌補這個缺口;其中安全庫存為SS1。

|

|

T3期庫存上升

|

與缺料情況正好相反,但是反應周期以及物料響應周期是一致的。每個R以后發現了需求變化(事后察覺),然后做出計劃調整,然后R+L后庫存才會首次如愿調整,直至nR+L

|

從第一個看板消耗速度下降到C/D3,減緩看板扔出,事實上即開始調整計劃反應,直至T3

|

|

小結

|

由于突發需求無法預見,兩種計劃方式都會產生缺料風險和庫存冗余的風險:

1, 當T持續時間較長時,二者完全反應的周期都是T或接近T,物料供應完全調整完成都是T+L;

2, 當T很小時:MRP計劃反應時間是R,而看板的反應時間是仍然是T;看板的反應周期更短更快;

3, MRP是以SS2= z*std*√(R+L)來抵御期間的缺料風險;看板是以SS1= z*std*√L來抵御期間的缺料風險;

推論1:假設兩者周期一致C/D2=R的時候,由于MRP方式下安全庫存更高,缺料概率會更小。

推論2:為了增加靈敏度,應該盡量減小看板C增加看板數量K而MRP應該盡量減小R。

|

三

經過以上分析,我們得出一些結論:

1, 提前期足夠長,MRP計劃下的平均庫存0.5DR+SS2會小于看板計劃下的平均庫存(0.5DL+SS1);相反提前期足夠短,看板計劃下的平均庫存會更小。

2, 波動很大而且無法預見時,兩種計劃的反應時間,分別取決于R的設置以及C的設置,MRP總是需要n(最小為1)個R來滿足D2T或者D3T,看板的總反應時間仍然是變量,最小為C/D2或者C/D3,,因為各個看板扔出的周期在變化。

3, 如果一個波峰波谷持續時間很短,小于1個R,則看板反應更快占優勢,如果持續時間大于1個R,兩者反應時間接近,此時MRP因為設置的安全庫存較高,在防止缺料上具有一定的優勢;實際業務中,企業的R設置在1~7天,而一個波峰波谷持續時間往往是超過一個R的。

4.波動很大但是可以預見時,兩者都不應該產生缺料和計劃外庫存,MRP操作簡單一點,看板則需要依據波峰波谷去調整一下看板數量,波動越頻繁,調整的工作量越大,物料種類很多且物料提前期不一致時,發布調整的時間是不一致的,這種控制方式很容易因為操作繁瑣而失去控制。

四

可預見和相對提前期:

在現實中,需求可預見是很難的,只有在相對提前期短的時候,才是真正的掌握需求,這里解釋一下相對提前期。

1, 物料提前期(包括供應商的物料供應周期、內部單據處理周期、檢驗周期、物流周期等等);

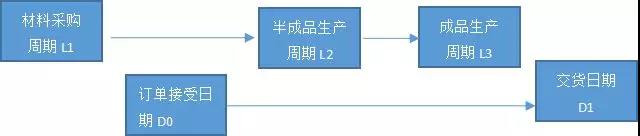

在ATO、MTO、ETO模式下

圖一相對長周期

在圖一中,整體供應提前期(L1+L2+L3)> 客戶需求的交付周期(D1-D0),我們把物料提前期定義為相對長。長交期下,所有物料補充決策都需要基于預測而不是基于客戶訂單需求,隨之帶來了缺料或者多料的風險。

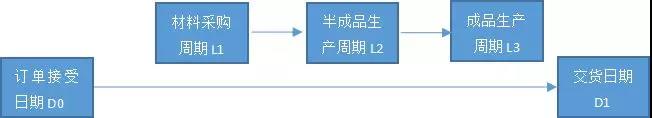

圖二相對短周期

在圖二中,整體供應提前期(L1+L2+L3)< 客戶需求的交付周期(D1-D0),我們把物料提前期定義為相對短。短交期下,所有物料補充決策都可以基于客戶訂單需求而不是基于不可能完全正確的預測。

在MTS生產模式下,我們以企業內部的庫存需求日期當作交貨期日D1,則相對交期的概念就一致了。

五

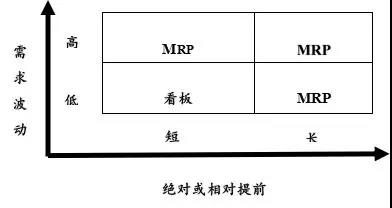

物料計劃方式選擇原則總結

圖三物料計劃方式選擇

1, 物料提前期長的(無論波動大小),盡量選擇MRP,因為MRP平均庫存(不含安全庫存)不受提前期影響;這也就是汽車供應鏈中,為什么對物料提前期要求的很短的原因之一。

2, 波動很大的物料(無論提前期長短),盡量選擇MRP,因為看板操作復雜,容易失控,而且在業務結果上沒有明顯優勢。

3, 物料提前期短且波動小的,盡量選擇看板,因為看板一旦設定,其工作量是最小的,對IT系統依賴很小、對基礎數據也不再依賴。

4, 相對提前期短的物料,也就是需求在L周期前都是可見的,庫存控制和防缺料最優的是工單需求法,但是考慮到來自不同產成品對物料需求的合并處理以便減少作業成本、實現MOQ等因素,會轉到MRP或者看板。建議的方案是波動大的轉MRP,波動小的轉看板,只有使用頻率很低的可以保持工單需求法。

5, 相對提前期長的物料,一般來說很難靠產成品預測來準確的確定需求;

① 這時候往往預測不停地在調整,采用MRP很容易調整,而采用看板就很不適應了,因為頻繁地依據需求調整去調整參數正是看板的弱項。

② 另外前文分析了在波動時間長過R后,不可預見的業務情形下,MRP在防止需求尖峰時的缺料表現會更佳一點(此點當然說可以調整看板安全庫存來彌補,但這樣就違背原始的定律了),往往企業短期庫存成本遠低于短期的缺料成本從而更擔心缺料,因此這里建議選擇MRP。

③ 運用MRP,雖然不對R+L之后的采購需求下單,但是完全可以將其作為預測發布給供應商,而采用看板,就不能直接計算遠期需求而發布預測了,除非也是象MRP一樣依據每次調整去計算,既然如此,為何不直接采用MRP呢?

6, 有些選擇,是在模糊地帶做出的,需要依據公司實際的能力、IT系統等自己做出權衡。

7, 在選定MRP后,其R的設定,越小越有利于庫存控制和防止缺料,但是計劃的“一日三變、朝令夕改”也會使得生產和采購部門無所適從。同時面臨經濟批量、MOQ、MPQ等限制條件。

在選定看板方案后,C越小(K越大)反應越靈敏,但是采購頻率增加了也帶來了同6一樣的問題,同樣需要仔細權衡,不僅僅是容器的問題。

六

補充說明:

本文給出的各類分析,都是包含了大量的業務假設(有的沒有在文中明確說明),數學推導和公式、具體的數值都是近似值,沒有嚴格的數學模型和演算,因此其結論對某些業務場景不適用甚至錯誤之處,請各位讀者多多包涵。如有讀者可以進一步建立數學模型和演算,請多多賜教。

本文引用自公眾號:供應鏈道場 作者李忠華,武漢微優微總經理