企業簡介

海門浩盛汽車線束有限公司成立于2018年4月13日,位于海門市王浩鎮工業東區。公司以生產汽車線束、密封堵、塑膠線束等系列產品為主,服務客戶主要為大眾、豐田、通用等全國各大知名汽車制造商。

通過近幾年的努力和發展,浩盛公司已經躋身國內較高端汽車制造商的配套供應商之列,主要供應商有上海小糸車燈有限公司、上海三電貝洱汽車空調有限公司、上海意通離合器制造有限公司、上海金山易通汽車離合器有限公司等,并且獲得了“發展速度十強企業”、“工業骨干企業”、“重大投入獎”、“江蘇省企業信用管理貫標證書”等榮譽,目前為“海門市銅牌企業”并躋身海門市納稅大戶之列。

主要產品

項目背景介紹

1.生產計劃現狀海門浩盛以車廠提供的預測排出組裝的日計劃,組件生產以組裝為基礎,由車間班組長安排組件生產,生產受模具、顏色、機臺等多維度因素影響,換型頻繁。現狀依賴人工調整進行生產排產優化,只排組裝計劃,生產協同性比較差。為快速響應需求變化、應對緊急插單調整、提高生產效率,降低排產成本,提高企業的快速響應能力,準時交付能力。因此公司決定,引進更先進、更專業的排程系統APS(Advanced Planning and Scheduling)優化計劃排程,提高交付能力。2.生產計劃的痛點>基于客戶預測訂單生產,客戶預測不準,需求變化快

>快速接單排產,日計劃滾動下達。

>組件較多,且多個層級,物料影響造成計劃變更較多。

>計劃順序的合理性嚴重影響設備利用率。

>人工排產只對最后組裝進行排產,自制組件排產由車間安排,計劃控制差。

APS系統項目實施情況

1.APS目標及范圍1.1APS項目目標:系統的自動化排產通過APS導入,實現由手工排產轉換到APS系統排產的轉變;

生產管理可視化

快速響應交期答復,提交計劃效率,實現車間管理可視化;

數據交互

和ERP、MES對接,實現計劃下發和報工反饋,完成閉環的計劃排產和滾動更新;

經驗繼承和傳遞

通過繼承和保留人員經驗,使得管理規范化、程序化

1.2 APS項目導入范圍:

詳細車間生產排程,中長期主計劃評估

接口提取系統數據,對訂單進行正向排產,平衡各生產線產能,優化各生產線產品換型。

2. 項目實施過程

Asprova導入實施從2020年6月開始。通過與海門浩盛IT、計劃、生產等多個部門配合,梳理現狀業務難點,整理業務需求、分析需求解決方向,制定排產規則標準,完善業務流程,最終項目在2021年3月完成上線應用。

3.項目實施成果

>>>實現功能

部門協同:多部門多系統高度協同的高效計劃體系;

集成對接:多系統集成,與ERP系統以及MES系統數據實時同步;

排產邏輯:人工排產經驗固化到APS系統進行排產;

中長期計劃:中長期計劃評估及物料需求計劃;(1個月)

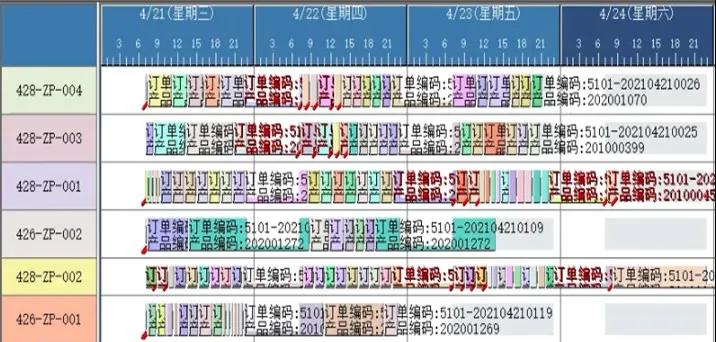

車間詳細計劃:詳細車間機臺的工序加工計劃;

進度跟蹤:生產工單進度可實時跟蹤,生產工單逾期預警;

緊急插單:可快速應對,計算其交付時間;

>>>效益分析

1.排產效率提升

2.計劃管理模式變革-計劃協同

銷售部通過APS工具進行預排程中長期計劃,快速回復市場需求,與采購部門溝通確定各原料的需求數量;計劃部通過APS工具進行月計劃及日計劃排程,與采購部溝通短期物料需求,優化排程,降低物料庫存;生產車間通過MES系統的報工和ERP系統的發料信息的及時反饋物料的使用情況和工單執行狀態。最終形成了銷售部、生產部門,采購部門以計劃為基礎的高度協同的高效計劃體系。

3. APS系統實現了系統化、可視化的計劃體系。

以需求為基礎,對計劃進行自動化排產,指導車間按計劃生產。減少計劃部與車間人為溝通的成本,提高信息的流通性,極大程度的提升了生產車間的計劃執行率。