Siemens Preactor APS

APS,即Advanced Planning & Scheduling系統,是以TOC(Theory of Constraints,約束理論)為理論基礎,旨在通過先進的計算機系統,優化和解決生產制造過程中的計劃、調度、產能、人員、物料等一系列問題,達成工廠智能化、精益化制造的目標。

西門子旗下的Simatic IT Preactor,是業界領先的APS系統,擁有豐富的行業實踐積累和龐大的全球裝機量。西門子將Preactor APS引進中國后,筆者有幸作為曾在中國大陸的首位顧問,結合多年來與大量一線、一流客戶打交道的機會,給各位讀者介紹Preactor產品,也希望能和業界朋友多多交流。

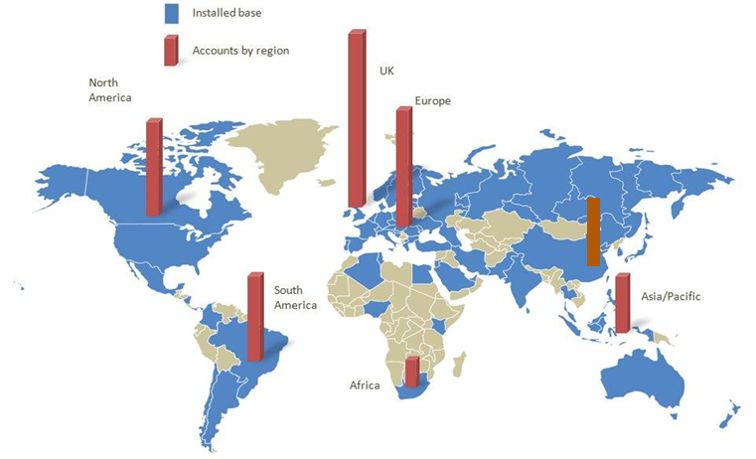

??龐大的裝機量 & 廣泛的適用性??

01

APS的基本概念

APS曾經只是一個單一概念,其中的S指的是“System”,但是在業界早已有有識之士發現并闡明了Planning與Scheduling的不同,其差異導致了在系統層面難以用一套數據、一種算法、一個解決方案同時解決這兩個問題。于是,在2013年的PPM會議上(Preactor Partner Meeting,一年一度的全球合作伙伴大會),來自全球的業界專家齊聚英國小鎮Chippenham,見證了凝聚大家數年心血和期待的Advanced Planning產品出爐,自此,APS的概念,正式更改為Advanced Planning & Scheduling(以下分別簡稱AP,AS),縮寫保持不變,內涵卻已全面升級。那么Planning與Scheduling究竟有什么不同?

一圖以概之,其核心差別在時間顆粒度上。簡言之,Planning面向天、周、月乃至年顆粒度的計劃問題,而Scheduling則面向更小的天、小時級別的細顆粒度優化問題。典型來講,Planning要解決的是M天 + N周(N通常取值10~50)的問題,而Scheduling解決連續X天每天各時間段內的問題。顆粒度的變化,卻帶來了算法、模型、理念的巨大差異。

02

Advanced Planning

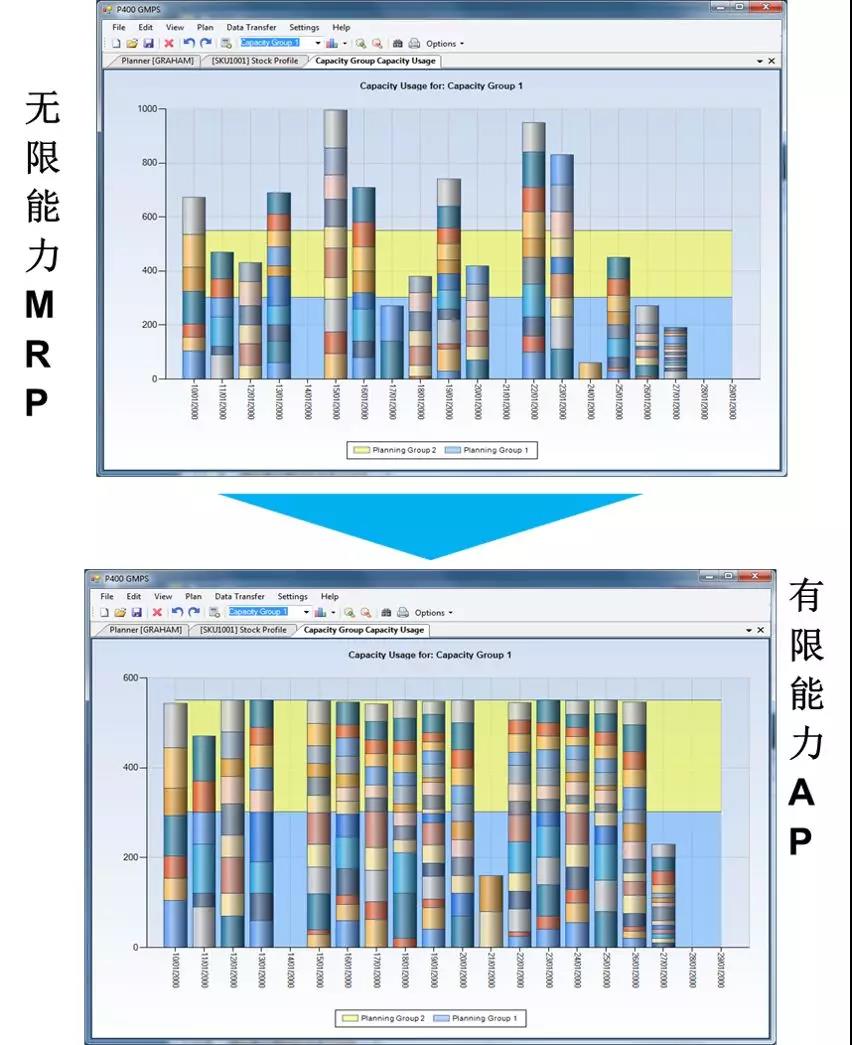

一言以蔽之,AP的目標是解決做什么(What to make),做多少(How much to make)這兩個核心問題。熟悉本公眾號的朋友應該對之前筆者寫的“快餐店里的MTS”系列有所印象(可以關注公眾號查看往期文章回顧)。在那個故事里,我們建立了一個稱為FWHWW的體系,其目的就是要解決上述幾個問題,而AP則就是應此而生。尤其是還要解決MRP“無限能力”這個痼疾。

故AP解決的核心問題主生產計劃(MPS)的制定,其基本的輸入輸出模型如下:

通過AP的有限能力優化算法,我們對客戶的制造系統做了兩個重大的改變:1. 由AP計算MPS替代MRP的生產計劃由于無限能力問題而導致的不可執行問題;2. 以有限能力MPS作為MRP的輸入,讓MRP的物料采購變得更加精益,減少不必要的原料庫存的堆積。

03

Advanced Scheduling

在AP解決了生產什么、生產多少兩個大難題后,就輪到AS上場了(AP并非AS的必然前提,部分以MTO為主的企業可以跳過AP) -- 優化你的生產。很多企業把對生產的優化放到了生產部門本身,或者精益部門的眼睛大多數只盯著生產車間:等待的浪費、搬運的浪費、不良的浪費、庫存的浪費......七大浪費滾滾而來,精益改善也如火如荼。誠然,精益生產確實可以極大的幫助企業,APS本身也是旨在提高企業的精益化水平,但是角度和理念卻有些許不同,APS的目標,是要在做生產計劃的時候,就考慮精益的問題,首先要消除不合理的生產安排,其次才是合理的生產!即把精益活動從生產部門提前到了計劃部門。AS的使命,就在于此。AS是一個精密的約束模型的靈活實現,通過對工廠制造過程中各種制約因素的巧妙建模,使得我們有機會在排產方案真正下發給車間執行之前,就可以發現潛在的問題并做出優化:

從AS的角度來看,工廠里面充滿了各種制約:設備、產線、工裝夾具、物料、工序銜接、工作日歷、KPI要求...無不成為制約條件,而AS系統,則像一名高明的向導,帶領工廠在種種約束下,多快好省的交付產品。

通過AS的詳細排產,我們不但要解決如何做到機臺級別的詳細排產(絕大多數企業現在依賴班組長的人工調配),還要幫助企業在JIT的路上走的更穩、更遠

此外,AS內嵌的物料關聯引擎,可以實現物料需求計算與排產的即時互動,即排產變化引起物料需求的重新計算,物料的變化也可以即刻制約排產的制定。這種在排產和物料之間的雙向約束,成為我們制定一個可靠的、可執行的生產排產的必備條件,更重要的是,整個過程只需數分鐘便可完成。時間的極大縮短(相較于ERP系統數小時級別),賦予了我們無限次模擬 -- 優化作業模式以可行性。

04

西門子APS的獨到之處

有了AP和AS,您的企業才有可能構建起現代化的數字化供應鏈體系,也只有通過APS彌補了ERP和MES之間的鴻溝,您的企業才有可能是“數字化工廠”。那么西門子的APS,在業界又有什么特別之處呢?

如果您把APS看出是一個Excel的替代工具,那么您可能就看不到APS的真正價值,西門子的APS系統尤其如此!在西門子數字化工廠體系下,APS起到了承上啟下數據互聯的關鍵作用(溝通ERP和MES,以及PLM和WMS)。也就是說,西門子通過APS系統給企業打造了一個智能制造的指揮中心:來自ERP的訂單,通過APS優化后發給MES,MES的執行結果反饋給APS以修正計劃偏差;PLM的主數據支撐APS計劃模型的精準度,WMS提供APS物料信息以確保計劃的可行性。而APS系統,成了名副其實的指揮中心和大腦:收集各系統的數據,然后給出優化的計算結果,指揮工廠、倉庫、物流、供應商,協同起來更好的服務企業的客戶。