Siemens APS快速部署法

APS的實施落地,可謂業界一大難點,在中國猶甚。有些企業望而卻步,談APS而色變,認為實施時機尚不成熟而一推再推;有些企業“曲線救國”,打算先把其他信息系統先上全了,若干年后再打造APS;還有一些企業,已經在APS上苦苦糾纏良久,卻總盼不到光明看不到出路。APS到底有多難?有沒有成功實踐的經驗可供借鑒,讓想上而不敢上的企業少走彎路?如果您正好有此顧慮,本文就是給您量身定做的。

01

一線調研

“沒有調查就沒有發言權。”這句名言用在APS的實施落地上同樣具有指導意義。“一線調研”之于APS項目有兩個方面:一是親臨車間一線觀察生產情況,二是和物流部/計劃部組織面對面的研討和溝通。可以說,一個不去車間的顧問,不會給你一個合格的方案;一個不重視車間參觀的甲方,不可能成功落地一個合格的APS系統。之所以把一線調研放到這么重要的地位,除了其本身可以讓顧問能看到、了解企業的生產組織狀況,計劃執行水平以外,通常還可以讓顧問在第一時間發現當前生產中存在的問題(各種浪費),于是才能給出有針對性的優化方案。怎奈總有很多企業不了解或者不重視這一關鍵環節,總覺得自己已經整理好需求了,供應商們只要回答行不行,多少錢即可。在筆者接觸過的眾多企業中,諸如此類的并不在少數,結果呢?無一例外的最終沒能達成預期目標,甚至項目都沒能正常招標 -- 發布的需求實際上存在著大量的偏離APS范疇的指標 -- 導致供應商也是左右為難,最終雙方都哭笑不得。

所以,我們都必須旗幟鮮明地拒絕“懸絲診脈”式的溝通調研方式,必須始終強調“一線調研”。

02

建立工廠模型

工廠模型的建立,比較偏技術面,對于甲方來說不是太關心如何實現,但是對于APS落地本身來說是不可或缺的一環。這里面至少要包括:

主約束資源:即基礎產能資源,比如device,cell,line;

二次約束資源:即對主約束資源的約束,講起來比較拗口,但實際場景比比皆是:各類工裝夾具就是對主設備的再次約束,即為此類;

主數據:BoM,Routing;

業務數據:Work Order, Stock, Purchase Order

工作日歷:定義工作時間與非工作時間;

工廠模型的建立,是給APS引擎的計算做一個根本性的約束,使得計算范圍被約束在這個模型里面,也可以算作是基礎收斂條件組。

03

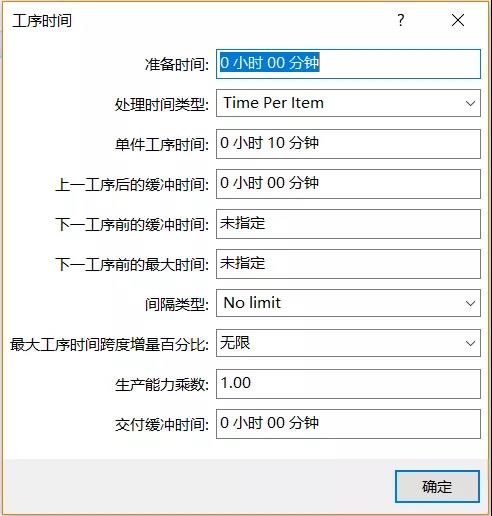

審核你的工藝和工時

在APS實施過程中的最大、最頑固的一個隱患就是工藝和工時數據的不可靠。說是隱患,是因為各大企業都不缺這類數據,更不認為這方面有問題,理由也很充足:我們已經對信息化建設進行了巨大的投入,不存在如此低水平的問題;我們現在企業運行的也不錯啊,怎么可能有這些基本問題;我們有完整的工時統計;我們有專業的IE工程師隊伍優化工藝結構.....以上理由可能都是事實,不能說他們說了謊,只是世易時移,這些已有的數據,已經無法滿足企業未來在APS指揮下的新局面了,打開你的ERP系統,看看是否存在這樣的問題:

工藝路徑簡單粗暴 -- 只為財務角度服務,成本發生后能有地方對應記錄即可。而APS對工序的要求是到機臺級別;

標準工時不標準:所有的標準工時,只是為了算成本用,各種分攤,各種滯后。APS需要的,是明確劃分的工時:作業時間和換線、換工裝、預處理等非生產時間分別統計;

數據未經檢驗:有了數據不等于數據合格,必須要經過一個檢驗閉環,才能被認可,您的數據,有經過檢驗嗎?工藝路徑,有沒有缺失工序(屢見不鮮),工時數據,有沒有統計、錄入錯誤?通常來說,對于數據量龐大的大型企業,對已有數據做一個5%的抽檢,就能判定數據質量的好壞。

工藝工時數據通常是很多企業在導入APS的時候遇到的最困難的一步!難不是因為事情本身難做,而是認識不足,不認為這里有問題。總以為自己最不缺的就是這塊,卻忘了現在是衡量標準變了,按照以前粗線條的標準自然是ok的,但是APS的要求是用“放大鏡”重新審視這些數據,是標準提高了,自然原來的情況就不達標了,需要修正。

有了合格的工藝工時數據,您終于邁出了第三步!

04

管好你的庫存

很多人對庫存問題是嗤之以鼻的:庫存還不容易嗎,隨時可以查。事實是,絕大多數企業,無法在任意時刻獲取準確的庫存數據!!!這不是危言聳聽,而是基于大量的客戶調研得出的結論(樣本數不低于100家)。這里說的庫存,包括成品,半成品,原料和在制品;對于大多數企業,存在的常見問題包括:

-

入賬不及時 -- 實物入庫賬目未更新;

-

線邊料未管理 -- 線邊暫存物料未納入庫存管控;

-

報交時間差 -- 車間已經完成生產,入庫時間滯后,存在一個管理間隙;

以上幾點的檢驗和改善并非多么困難,只是需要意識的轉變:庫存再也不能馬馬虎虎大差不差,更不能只在盤點那天才“精準”。

那么,庫存對APS為什么重要?顯而易見的問題是物料可用性檢查。當賬目有料而實際不存在的時候,APS是給你排產呢,還是不排?

所以,庫存是你要管好的第四步。

05

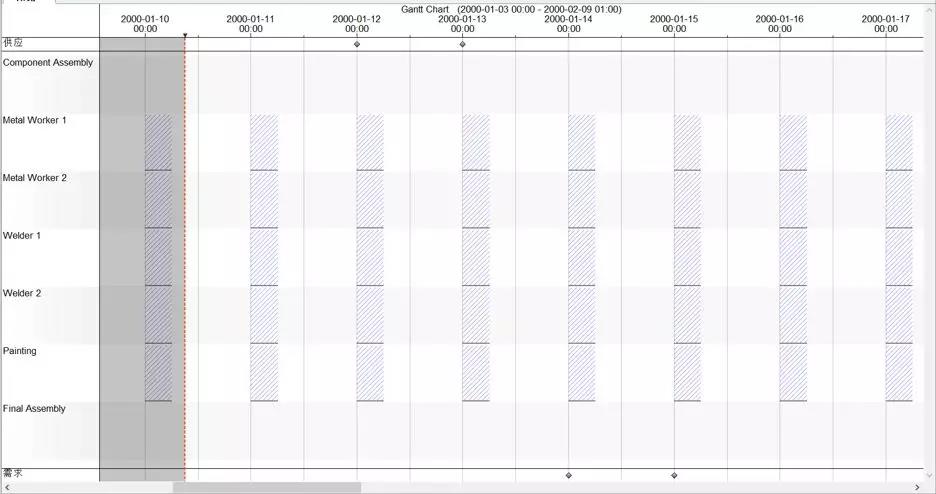

啟動你的APS

現在,可以“接單”了,您的APS系統至此已經完成了基礎的準備工作,并且對上游的基礎數據做了規范和要求。只要工單數據源源不斷地輸入進來,APS就可以憑借強大地引擎和高速的運算能力,“分分鐘”給你計算出一個排產結果來!是的,以往需要數人、數天的工作量,至此可以壓縮到幾分鐘級別。這個變化就不能簡單的用“改善”來形容了,已經從量變引起了質變,讓你有可能在短時間內多次模擬各種場景的排產結果。并給你帶來一個根本性的變化:從拒絕、抱怨訂單波動,到主動接受并擁抱變化 -- 因為任何訂單變化,都可以在短時間內重新計算出新的排產結果,快速調整。

至此,最后一步完成,你獲得了一個快速、高效、一次建設重復使用的高性能APS系統。你的排產效率將從天壓縮到分鐘。是不是很有誘惑?

06

控制你的欲望

為什么要寫這一條?因為再大的框也裝不下無盡的欲望!你要WIP最小化,就得忍受交期達成的劣化;你要OEE最大化,就得部分接受庫存增加的必然結果;要縮短交付期,代價就是部分半成品可能需要備貨......總之,這個世界上不存在完美無缺,有的是取舍。而APS,恰恰提供了在特定取舍下的快速分析和結果計算。如果必須要找一個方方面面都100%滿意的方案,那就“只應天上有,莫向人間尋”。所以,一個理性的,有輕重取舍的建設方向,是避免走入死胡同的關鍵因素。

六個步驟,一套基于西門子Preactor的APS系統便可落地。讓我們回顧一下,到底是什么難倒了大多數企業?第一點和第二點主要是APS實施顧問來完成的,做的好不好取決于你找了什么樣的顧問團隊;后四點則主要是企業自己的事情!!!看到太多的企業,要么“甩手掌柜” -- 我的情況就這樣,你給我解決所有的問題;要么“自信爆棚” -- 你照著我的需求和安排去實現就好。如此這般不接地氣,本質是對APS的認知嚴重不足:要么把APS當作全知全能,凡是現在系統完不成的,統統交給APS去做;要么是把APS當作一個類似Excel的孤立工具,而忽視了其橫跨多職能、貫穿供應鏈的“指揮中心”本質。而真正的落地方法,其實也并不難,如本文所述,對一個個具體問題,踏踏實實的去解決,系統自然水到渠成。

寫在最后:本文所寫的,是對APS最基本的應用,你可以用來:

-

快速制定多場景、多版本的生產計劃;

-

快速交期答復;

-

節約大量的手工數據處理時間;

-

多人分享同一個數據平臺減少資源沖突的溝通時間;

-

可以和其他信息系統集成以減少數據傳輸錯誤;

對于大多數企業,您的投資收益已經可以達成。但是,對于部分規模龐大、本身信息化和管理水平已經到一定水平的企業,您的目標肯定不止于此:

-

如何優化產能利用率

-

如何實現供應商協同

-

如何實現JIT物料供應

-

如何縮短交期

-

人員、工裝復雜約束

......

路漫漫其修遠兮,APS也不是一蹴而就。讓我們一步一步來,打造一個跨職能的,支撐精益制造的數字化供應鏈體系!