生產計劃是工廠管理的指揮棒,工廠管理水平的高低,在很大程度上反映在生管系統上。那么如何提高生管系統的管理水平呢?抓好生產計劃的制定是重中之重,下面我們來分享如何編制生產計劃。

01 聚焦目標

任何生產活動都是通過一個生產運作系統來實現的,而生產運作系統,是指將一定輸入轉化為特定輸出的過程。其本質是在轉化過程中帶來價值增值,增值就是輸入系統的成本與輸出所形成的價值之間的差額。

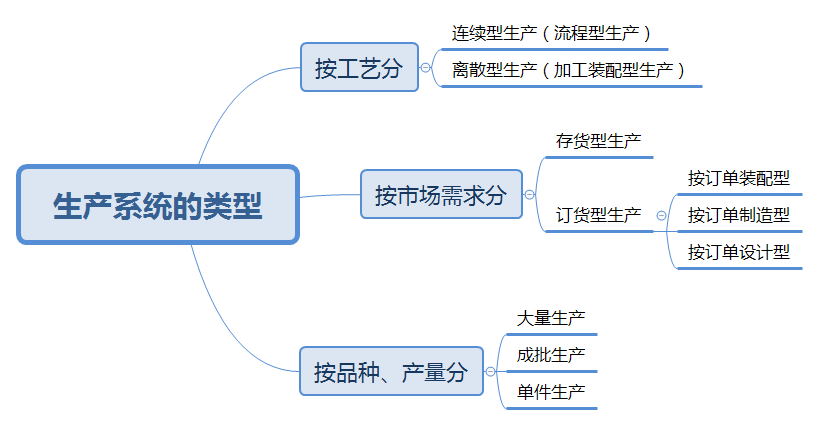

如何設計適合我們企業的生產計劃系統呢?首先我們要清晰的認識我們自身,分析我們企業生產運作系統的類型。

生產計劃系統要根據本企業的產品特征、市場需求特征以及生產過程特征,對生產計劃系統進行模式的選擇、配置和細化設計。必須與企業戰略目標、企業目標市場的需求特點、生產任務特點、生產過程特點等相匹配,保證生產計劃系統在日益激烈的競爭環境下,快速響應,實現系統的功能目標。

02 定位準確

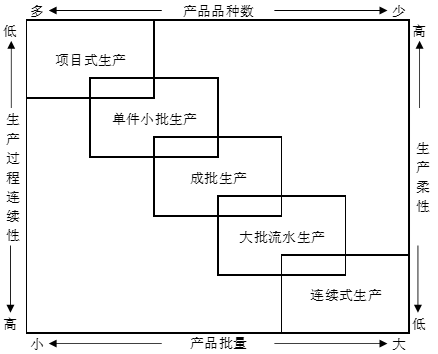

前面詳述了生產類型根據市場需求,分為訂貨型生產和存貨型生產兩大類。那么我們企業如何定位自己的生產類型呢?下圖概述了當下常見的生產類型:

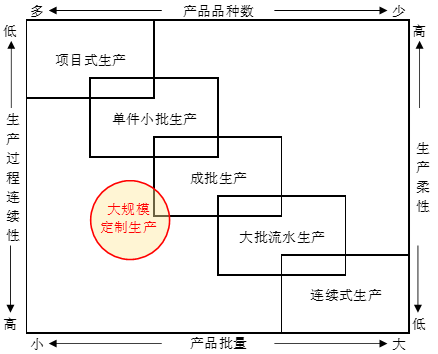

當前中小企業普遍存在大規模定制的生產策略,放在上圖內應該在這個位置:

大規模定制生產既有單件生產的柔性,滿足客戶對產品品種的個性化需求,又能享有大批量生產的高效率和低成本。目前,實現“大規模定制”生產最成功的模式,當屬源自豐田的準時化生產(JIT)。

準時化生產(Just in Time,JIT)是豐田生產方式的核心,就是在必要的時間內生產必要數量的必要產品。

如何編制有效的生產計劃呢?

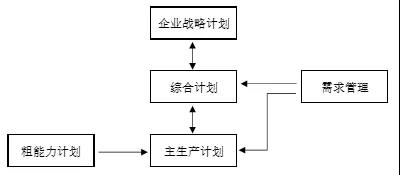

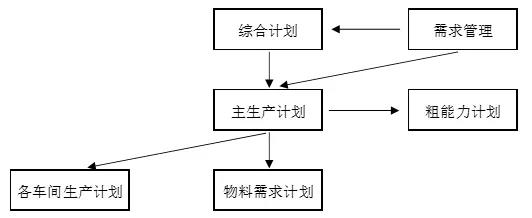

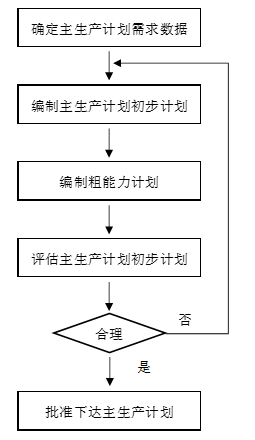

企業各個經營層面的計劃首先必須服從企業的戰略計劃。綜合計劃是一種中期的企業整體性計劃,時間跨度通常是一年,因此我們很多企業把綜合計劃稱為年度生產經營計劃。主生產計劃是確定每一個具體的產品在每一個具體的時間段的生產計劃。

主生產計劃以綜合計劃為指導,并將綜合計劃的目標分解和具體化,以綜合計劃的生產量作為主生產計劃的預測需求量。

03 選擇最適合自己的方式

準時化生產與瓶頸約束理論指導下的不同排產方式:

準時化生產是豐田生產方式的核心。所謂“準時化”,就是在必要的時間生產必要數量的必要產品。將傳統生產過程中前道工序向后道工序送貨,改為后道工序向前道工序取貨,即將傳統的“推式生產系統”改為“拉式生產系統”,從而真正實現了按需生產。

拉式生產系統按照反工序順序倒排生產計劃,與推式生產系統不同的是:生產指令只下達給最后一道“工序”(如總裝配線),指示何時生產多少數量的何種產品。

總裝配線根據裝配產品的需要,分別向前工序領取裝配所需要的零部件,并要求“需要什么領取什么,何時需要何時領取,需要多少領取多少”。每一步都是后道工序在必要時向前道工序領取必要數量的必要零部件,前道工序只生產被領取走的那部分零部件,一直上溯原材料的供應部門。

瓶頸約束理論擅長能力管理和現場控制,專注于資源安排,通過瓶頸識別、瓶頸調度,并使其余環節與瓶頸生產同步,保證物流平衡,尋求需求和能力的最佳結合,使系統產銷率最大化。

瓶頸工序前的工序用倒排生產計劃,瓶頸工序用順排計劃,后續工序按瓶頸工序的節拍組織生產。

高級計劃排程(APS)正是借助瓶頸約束理論和排隊論來解決瓶頸問題和排序問題。

本文轉自公眾號:工廠改善專家