1

企業簡介

富士康(Foxconn),全稱富士康科技集團,是一家3C產品研發制造企業,由郭臺銘于1974年在中國臺灣創立。企業專注于電子產品的代工服務,研發生產精密電氣元件、機殼、準系統、系統組裝、光通訊元件、液晶顯示件等3C產品上、下游產品及服務,以核心技術為中心,包含納米技術、綠色制程技術和平面顯示器技術等。旗下多家企業掛牌上市,在世界多國設有廠房。

2

智能制造現狀

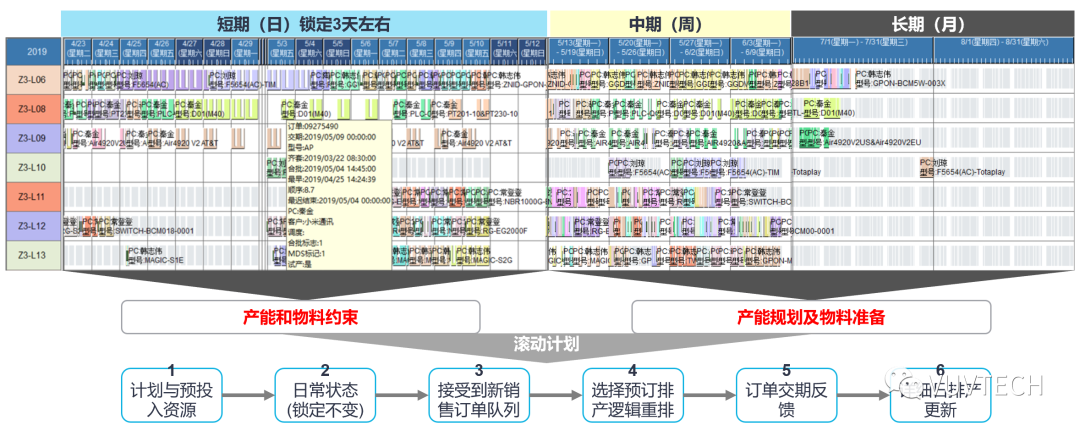

富士康集團在2019年下半年提出在觀瀾廠區建立數字可視化示范工廠。為貫徹集團發展工業 4.0(云移物大智網+機器人)的政策,特以本次項目作為觀瀾自動化生產示范工廠,該工廠加工制程通過智能控制系統實現少人化及智能化制造。從傳統的人機料法環到可視化管理的人機料法環,打造新一代智慧工廠,在設備具有數字化界面的基礎上,通過網絡化實現設備的互聯互通,并基于大數據分析,實現決策與生產管理的智慧化。減少人員設備故障的響應時間,快速解決設備異常,通過對設備狀態實時管控,提高生產質量與效率,降低生產成本。

富士康觀瀾廠區先后引入APS,SCADA,可視化,戰情中心等系統,以實現工業互聯網的建設目標。做到事前預測產能瓶頸,設備空置率預處理;事中負載監控,工藝即時優化;事后分析生產能力差異,降本的突破口。

導入APS前,公司的產品型號豐富,設備多,傳統的EXCEL排產已經無法滿足計劃的精度,準確度,及時性。計劃部門人員工作量非常大,難以做到反復地快速調整計劃。生產過程中多種異常,沒有真實數據,難以區分責任,精準改善。基于此,公司高層決定引入一套先進的自動化排程系統,來解決這些問題。

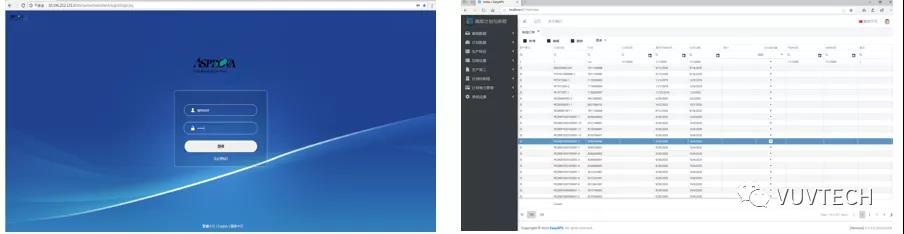

在APS產品選型方面,對比了多家國內外供應商,最終選擇有成熟的案例經驗,超大數據量高速的性能運算,高效可配置性等特點的Asprova系統,由深圳微優微科技(VUV)來實施本次項目。

3

APS系統導入背景

1生產計劃現狀

排產數據量超過10萬件任務,幾百臺設備,手工面對急單的處理,計劃調整頻繁,調整的工作量巨大,生產順序和交期沖突,交期管理欠缺系統性的全局觀。設備稼動趨勢,未來數周的設備負載狀況不透明。為了解決這些制造難題,導入智能排產APS系統。

2生產計劃特點分析

① 完全根據客戶訂單生產。

② PMC只排產到各工序,下發后由各工序主管安排詳細的機臺計劃。

③ 以機器設備的自動化加工為主,經常發生瓶頸工序多個。

④ 計劃的合理性影響到設備利用率。

⑤ 產品單件生產,產出一個完成品最多可幾十個半成品和幾十道工序。

⑥ 返工工件數量多,與正常訂單一起生產。

⑦ 排機臺考慮人員的技能和設備的程序是否開發完成。

⑧ 手工分析報表量大。

4

APS系統項目實施及應用情況

1明確導入范圍以及目標

APS項目實施目標:

① 提升快速響應能力

② 提升快速交付能力

APS導入范圍:

第一階段:主生產計劃(MPS)

基于預測單和正式訂單正向排產,平衡各工序產能,平衡各生產線產能,快速回復交期

第二階段:機臺詳細計劃排產

詳細生產排程(DPS)

基于工單展開多工序的車間執行計劃,確保車間各工序有序安排生產。

2導入實施的經過

APS導入實施從2020年初到2020年下半年,項目組歷經近幾個月時間成功上線,離不開企業領導層的高度重視和支持,定期聽取項目匯報。業務部門負責人牽頭業務需求分析,手工排產邏輯的清晰展示,關鍵用戶的大力測試,協助相關部門解決實施過程中的難點。

3項目實施成果

>>>>

流程革新成果

01

制造系統互聯

01

制造系統互聯

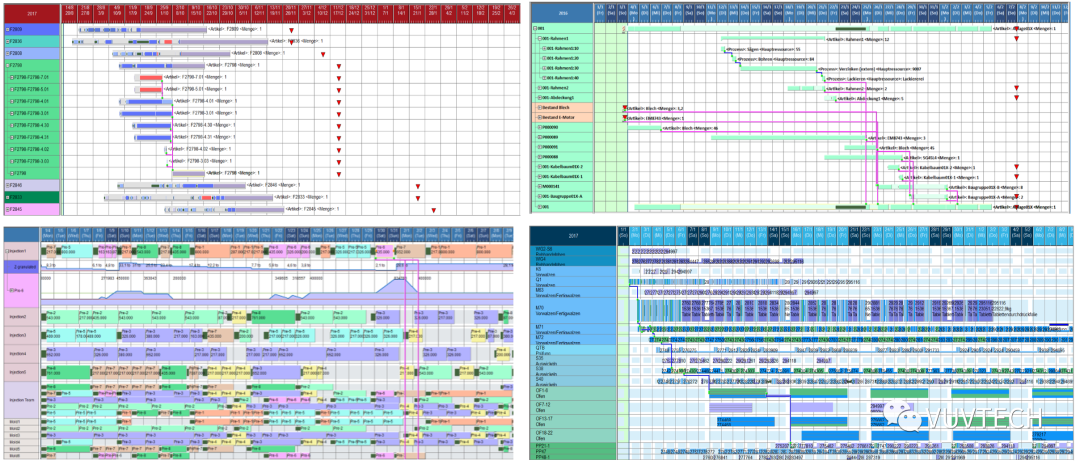

多個制造系統的數據通過APS作為橋梁打通,擺脫手工排產時的數據從系統導出EXCEL操作的數據準確性,時效性不高的困境。

02

訂單交期快速答復

海量訂單,基于有限能力,多工序計劃平衡排產進行快速的交期答復。

03

計劃執行反饋

已經生產完成的計劃執行情況回饋APS,分析計劃執行的差異性,計劃內達成,未達成的責任部門分析,計劃外生產的工作,有數據支撐,有利于現場的計劃執行優化改善。

04

設備利用率提升

APS排產充分考慮了工件制造時間,工序間的物流時間,極大減少關鍵設備因為計劃合理性導致的等待的時間,提升設備的稼動率,瓶頸工序的產能最大化利用。

>>>>

效益分析

01

多層次計劃管理模式變革

01

多層次計劃管理模式變革

APS系統實現了多層次,可視化,統一的柔性計劃管理,加強了計劃模擬,強化了事前分析,減少詳細排產波動。

02

企業效益增長的有力引擎

APS機臺數據出發,建立基于瓶頸工序的產能約束模型:主生產計劃、詳細排程,以提高交付率為目標,圍繞提升設備產能、排產邏輯標準化、快速應對緊急插單的角度,助力企業在設備數量一定的情況下能接更多的訂單,不斷地優化現有的現場的執行問題點,實現效益穩步增長。

做為中國規模最大、實際客戶案例最多,技術經驗最強的APS實施團隊,VUV科技今后將基于智能制造的框架的基礎上,深入應用并持續優化APS,繼續提升快速響應,快速交付能力,為企業運營層的大數據分析提供決策的依據,幫助制造現場優化改善,APS在智能制造中呈上啟下,發揮大腦的指揮性作用。