文|中冶賽迪重慶信息技術有限公司

徐林偉、何洪

本文主要研究一種鋼廠原料仿真排產系統。該排產系統使用計算機模擬仿真技術,搭建數字化全流程料場系統,結合實際生產輸入數據,嵌入現場生產控制邏輯模擬未來料場生產運營情況,自動生成用戶槽作業流程指導,可使崗位工人更加科學合理地安排各項物料輸送。可優化原料輸送工作順序,減少系統沖突(流程中斷次數),從而提高生產效率。班組根據班作業指導安排工作可減輕崗位工人工作強度、提升工作效率。

一、 引言

鋼鐵企業原料系統是一個接受、貯存、加工處理和混勻鋼鐵冶金原料的場地,具有貯存原料、加工原料、配礦和混勻的功能。其系統作業流程復雜,各個系統相互協同作業操作的影響因素多,尤其當物料品種、生產能力、物料配比等各生產需求發生變化時,決策層很難準確做出應對系統變化的有效實施方案。傳統生產模式人工判斷決策比重較大,易出現因崗位工經驗不足、誤判斷等不必要的損失。為解決上述問題,需要開發相應的排產計劃系統解決現場依靠經驗的問題。對于這樣的排產系統,不僅僅要考慮各種設備、物料批次、產能等影響因素,還需要考慮現場調度隨機性的因素。傳統的數學規劃法方法實現這樣的排產計劃,往往假設條件較多,理論上能獲得最優解,但是因無法描述系統的動態變化,而且計算量極大,無法實現對需求變化的快速響應,因此缺乏實用性。而采用離散系統仿真引擎搭建完整的原料場全三維仿真模型,包含全工藝流程與生產管理相關調度控制算法邏輯,能考慮系統復雜約束關系,同時能考慮系統動態隨機復雜性,所以可以真實反映系統的變化性和隨機性。同時仿真模型可通過動畫演示,能直觀的反映實際系統生產運營問題。

綜上,利用計算機模擬仿真技術,結合實際生產日課作業、設備運行狀態、實時料場信息及用戶槽消耗等情況,嵌入現場生產控制邏輯模擬未來料場生產運營情況,自動生成用戶槽作業流程指導,可使崗位工人更加科學合理地安排各項物料輸送,減少目前人工排產帶來的各種失誤決策,能降低堆取料機走行距離、原料噸公里運行總里程,以及更好地提高原料輸送產能。

二、鋼廠原料仿真排產系統模塊組成

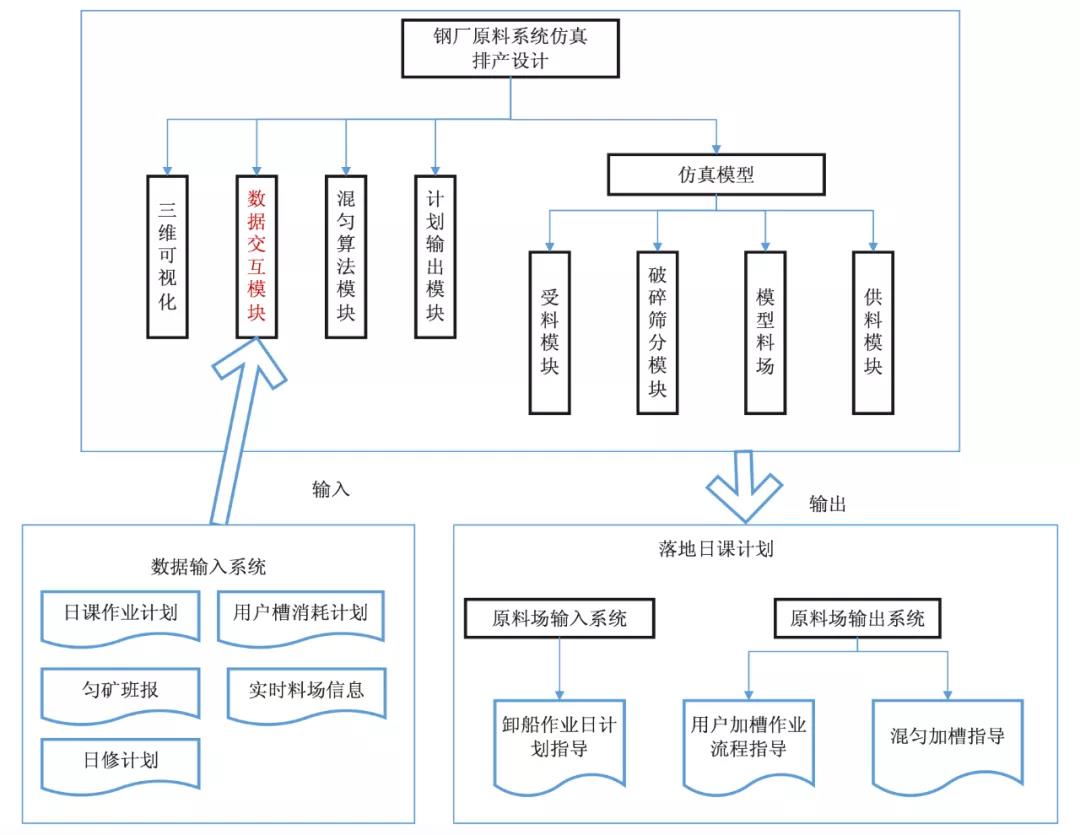

鋼廠原料仿真排產系統結構圖及主要模塊如圖1所示。

圖1 原料系統仿真排產系統結構圖

1.三維可視化設計

三維可視化設計包括:轉運站、碼頭、道路以及CAD工藝布局圖等三維導入到仿真模型,可以增加仿真的可視化效果,但是這些模型在整個仿真模型中屬于靜態圖形,不參與仿真計算。整個模塊采用層次化建模方法,有利于控制這些靜態圖形是否顯示。在模型調試階段這些靜態圖形可以關閉,加快仿真模型的運行速度,從而提高仿真模型調試效率。

2.數據輸入系統設計

根據仿真模型和生產計劃的要求,數據輸入系統包含:用戶槽數據、卸船計劃數據、要料變更計劃數據、堆場輸入數據、膠帶機檢修計劃數據、混勻班報計劃數據、混勻大堆計劃數據、膠帶機傳遞狀態數據、堆取料機傳遞狀態數據。這些數據主要用于仿真模型的初始化、仿真計算以及仿真調度。

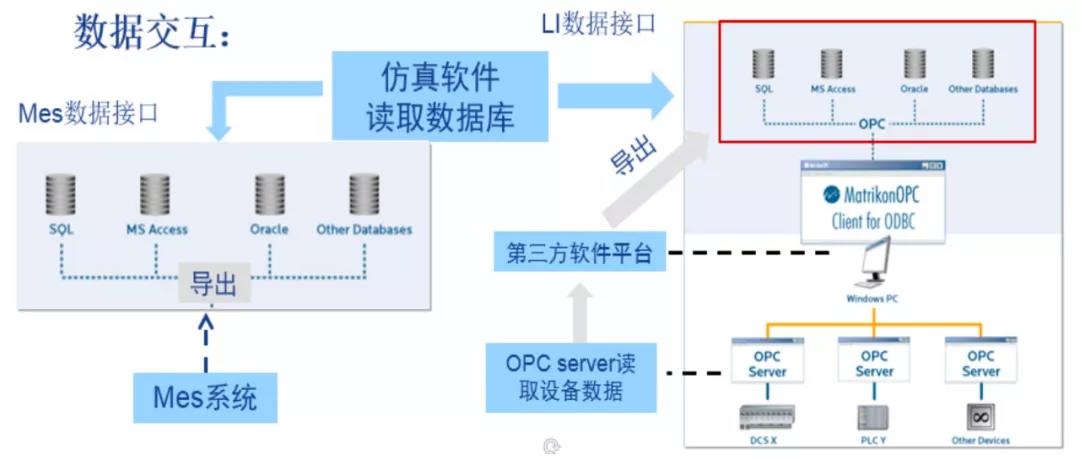

3.數據交互模塊設計

主要通過OPC相關軟件獲取現場數據,并通過數據庫構建現場數據與模型之間通訊橋梁,從而實現模型與生產的結合,如圖2。

圖2 原料系統仿真排產系統數據接口

現場生產數據來源主要分為兩大部分,其中一部分為從原料場現有基礎自動化系統L1獲取生產設備運行狀態、皮帶稱等實時重量以及相關設備數據。在大型控制系統中,有多個實現各種功能的監控子系統,為了實現對這些子系統的集中管理與監控,所有子系統中設備運行數據都集中在網絡數據庫中統一存儲管理。OPC是目前通用的軟件互操作標準,設備驅動程序一般都以OPC Server的形式提供,但OPC Server不能直接與網絡數據庫(如SQL Server)進行通信。可通過第三方軟件(如OPC Client for SQL)作為連接OPC Server 與數據庫的中間件,獲取到現場層數據并作為模型輸入數據來源之一。另一部分則來自過程計算機系統L2獲取相關作業計劃等相關生產數據,此類數據依照特定模板存儲在數據庫中。最后,仿真軟件直接與數據庫進行數據讀取交互,實現模型與現場數據交互。

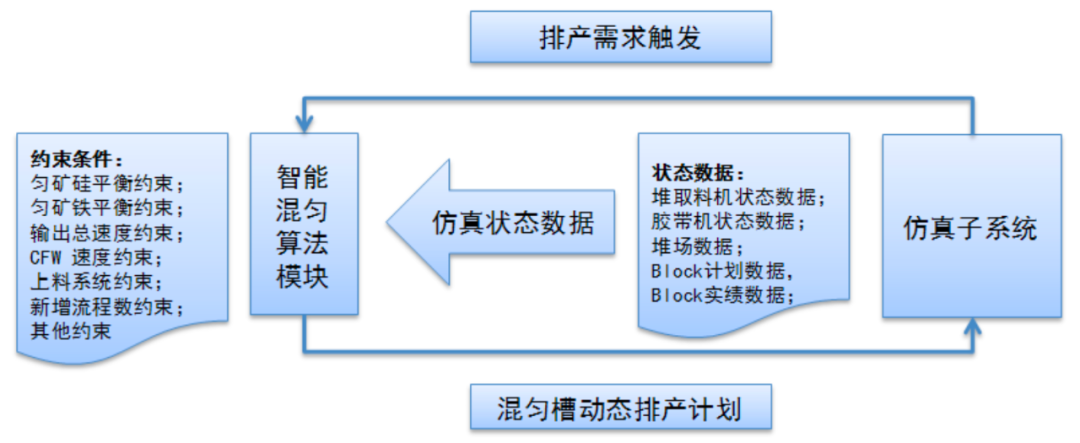

4.混勻算法模塊設計

智能混勻算法模塊用于響應仿真過程中混勻槽選料策略和切槽速度的計算需求,實現滿足于仿真要求的動態排產工作。算法模塊以工藝需求和設備限制為約束條件,以仿真模型運行狀態數據為輸入條件,根據優化需求建立數學模型,通過數學規劃和組合優化相關算法完成對模型的求解。根據仿真與實際緊密聯系的要求,算法在設計過程中著重分析了生產一線專家的經驗,采用了基于專家思想的“貪心”策略求解方案,在保證優化效果的前提下提升算法的指導功能。

智能混勻算法模塊集成到仿真子系統之中,數據交互在內存中進行。算法模塊以被動觸發方式與仿真子系統進行聯動,仿真子系統根據運行狀況發送排產需求并傳遞仿真狀態數據,算法模塊被調用接收數據并完成計算,結果以動態排產計劃的形式向仿真子系統發送,完成整個聯動過程,如圖3所示。

圖3 原料系統仿真排產系統混勻模塊

5.計劃輸出模塊設計

通過仿真模型提前預演下一班次作業,記錄各項作業流程執行順序、作業流程執行時關聯使用設備、作業流程執行關聯運輸物料(包括其品種、堆存地址、輸送量)、作業流程執行所需時長等相關信息,最終以表格方式輸出各項作業流程。

6.仿真模型設計

仿真模型設計搭建包括受料系統、料場系統、供料系統等。受料系統包括海運受料系統和膠帶機受料系統;料場系統包括煤場、礦石料場以及混勻料場;供料系統包括原料場內部轉運供料、煤輸出系統及礦石輸出系統。

三、鋼廠原料系統仿真排產系統優勢

與現有技術相比,仿真排產系統主要的優勢體現在:

1.應用面向對象技術建立鋼鐵原料系統各部分模型,為每一個實體提供了豐富的消息通訊接口,仿真模型在調度控制上的實時性、靈活性、豐富性都具有明顯優勢。

2.模型相關模塊和代碼進行封裝,為相似系統的仿真建模提供了模塊化支持,其可移植性、可重復性、可擴展性上都具有明顯優勢。可以靈活組建成各個鋼廠的原料系統仿真模型。

3.用仿真生成排產計劃,比傳統數學方法生成排產考慮的因素更充分,排產計劃實施性更具操作性。

4.可以統計更多的指標信息:如設備利用率,各個系統的產能,流程沖突次數等。

5.可視化效果更好,仿真排產系統有非常直觀的三維顯示效果,仿真生成排產的同時,操作人員可直觀地看到系統的運行狀態,可直觀判斷生成排產過程是否存在不合理的情況。

四、鋼廠原料系統仿真排產系統案例

以某鋼廠原料布局設計圖為布置方案建立仿真模型,同時連接各個系統的輸入數據。

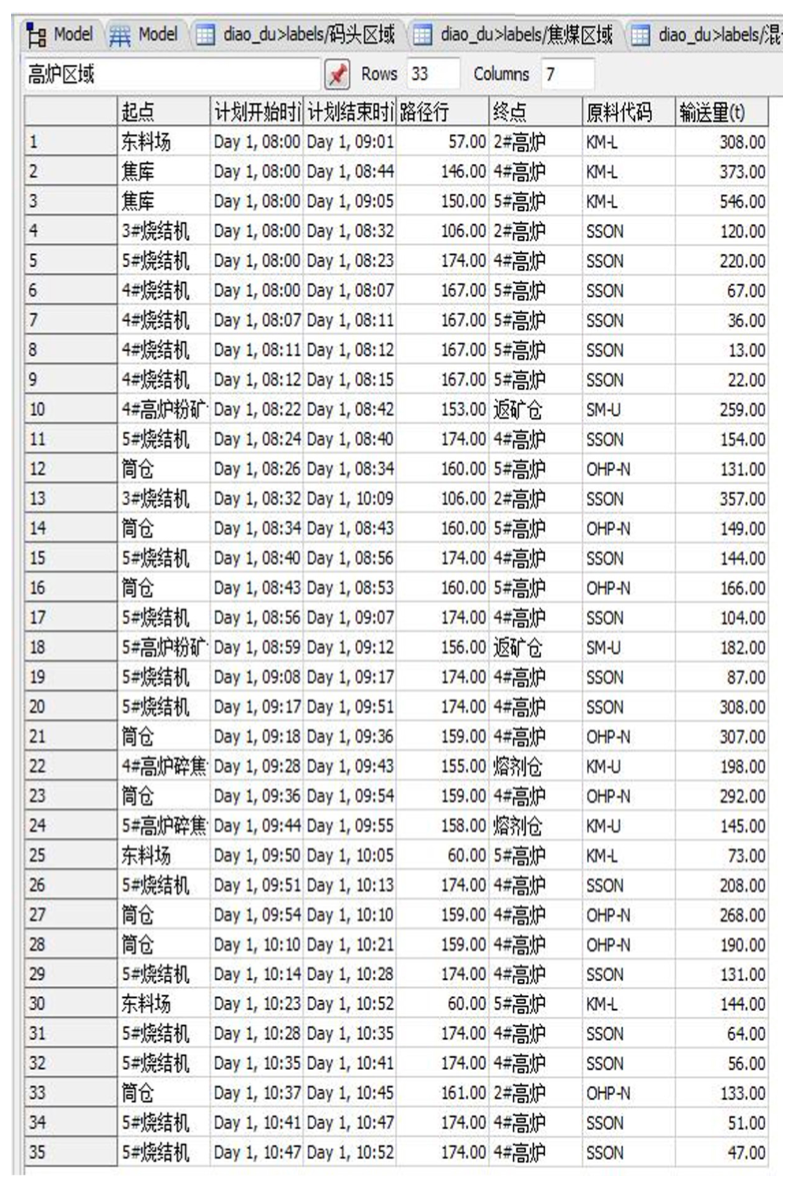

圖5 排產計劃

通過運行仿真模型就可以得到鋼廠中控工人可以使用的排產計劃,如圖5所示,排產計劃包含原料的輸送起點(相應的物料堆)、計劃啟動時刻、輸送物料的品種、輸送物料的總量、輸送物料的終點(客戶槽)以及使用的膠帶機路線,該排產計劃可用于實際生產。通過現場使用該排產計劃可減少堆取料機走行距離,以及物料總噸公里運輸距離,可降低企業運營成本。

五、結論

采用離散系統仿真引擎及混勻算法建立鋼廠原料排產系統模型獲取現場實時狀態數據提前生成輸送計劃,有利于鋼鐵企業的生產管理,減少目前人工排產帶來的各種失誤決策,能更好地提高原料輸送產能。目前國內各大鋼廠正在做智能化轉型,原料排產系統是智能系統的重要組成部分,排產決策系統可以減輕原料中控人員工作量,同時能給企業帶來一定的經濟效應