公司概況

廣州萬力集團有限公司(原名“廣州國際集團有限公司”)成立于2001年,是以橡膠輪胎、精細化工、鹽化工為主業,以現代服務業為輔業的廣州市國有大型實業企業集團。屬下有輪胎、純堿、氯堿、橡膠制品、化工、金融、房地產等67家全資、控股和參股企業;擁有“萬力”、“珠江”牌汽車輪胎、“鉆石”牌摩托車胎、“雙一”牌安全套,“電視塔”、“青竹”牌油漆,“南方”乳膠漆等國家和省市名牌產品。

- 企業在智能制造方面的現狀 -

2016年,萬力輪胎啟動了智能制制造項目,APS項目是其中一個子項目,APS項目實現了硫化、成型、半部件、密煉的系統智能化排產,自動生成班次計劃、換模計劃、換工裝計劃、領料計劃,與MES、ERP、WMS、模具系統無縫連接,實現了提高排產速度和客戶交期,降低庫存的目標。

1.項目背景介紹

現狀:產品結構復雜,生產線多;生產計劃聯系緊密,產品品種多;訂單變化快,快速排產,導致響應變化效率低,交付能力弱,已經成為業務發展的瓶頸,導入高級生產計劃系統迫在眉睫。因此需要更先進、更專業的排程系統。

分 析

生產特點:面向訂單和預測混合生產。

● 集成供應鏈模式:MTO&MTS。這種模式非常強調:

● 訂單響應能力 – 能夠迅速應答客戶的詢期、詢價

● 訂單承諾能力 – 能根據產能和業務目標,正確承諾訂單的日期和數量

● 訂單按時交付能力 – 能準時交付

● 生產特點:使用大量設備:

● 資源的優化使用 – 降低成本

● 避免產能瓶頸或產能過剩,工序間銜接比較緊密。

● 大量設備換模、換工裝的優化和限制

計劃模式:主計劃+調度計劃。

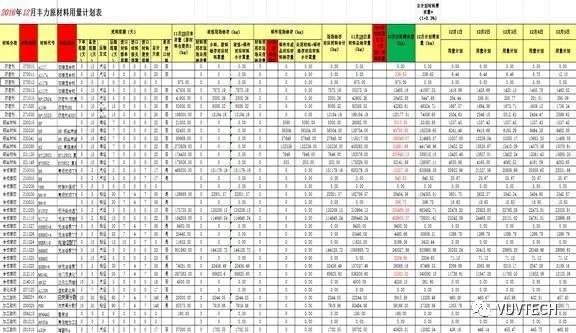

主計劃:排月度計劃(訂單+預測),快速回答客戶交期,算出所需物料

調度計劃:快速排出班計劃,帶出換工裝、換模計劃

必須快速簡單人工調整計劃。

2.項目實施與應用情況詳細介紹

明確導入范圍以及目標

一、APS項目實施目標:

(1)快速排產、回復客戶交期

(2)降低庫存

二、APS導入范圍:分兩個階段

第一階段:主生產計劃(MPS)

1.主計劃基于瓶頸工序成型排產,考慮硫化的模具數量,根據成型和硫化的定額算出成型的生出你規律,同規格、同尺寸盡量排一臺機,減少換工裝,

2.基于物料BOM快速算出物料需求

第二階段:調度計劃

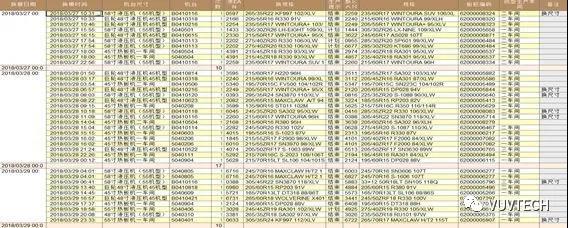

1.工單詳細生產排程(DPS)

分四道工序排產,成型-硫化-部件-密煉

· 硫化計劃

· 換模計劃

· 部件計劃

合單生產減少切換,與成型配套生產,帶束1和帶束2利用爐資源配套生產(角度相同,寬度限制)

· 密煉計劃

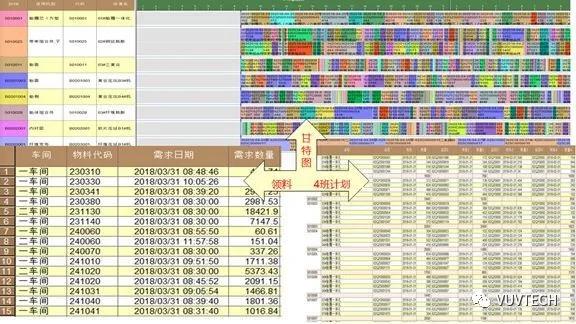

硫化、成型和部件生產步調緊密關聯,計劃各工序間計劃和庫存信息匯總一張報表,信息化全方位了解計劃動態

導入實施的經過

Asprova導入實施,項目組歷經近10個月時間全部成功上線,由智能科與生產部牽頭,項目組核心成員長期全職投入,涉及銷售、計劃、采購、生產、工藝、物料、倉庫以等各部門人員兼職參與。

項目實施成果

1)產品數據標準化

工藝配方PLM系統重新梳理,成型、硫化定額梳理以及模具系統的出入庫管理流程梳理;

2)快速評審、快速答復,快速排產

主計劃基于有限能力,快速排產進行快速的ATP答復;計劃排產周期從36H縮短到4H。

3)降低庫存

生產和銷售溝通更順暢,極大地減少了“生產出來賣不出去,客戶要的沒有”的情況

4)U8生產訂單指令系統化下達

APS與ERP、PLM、MES以及模具系統聯動起來,取消紙質傳遞,基礎數據和排產結果排產完全系統化傳遞。為生產計劃系統化、可視化、透明化管理搭建了平臺,并起到了關鍵作用。