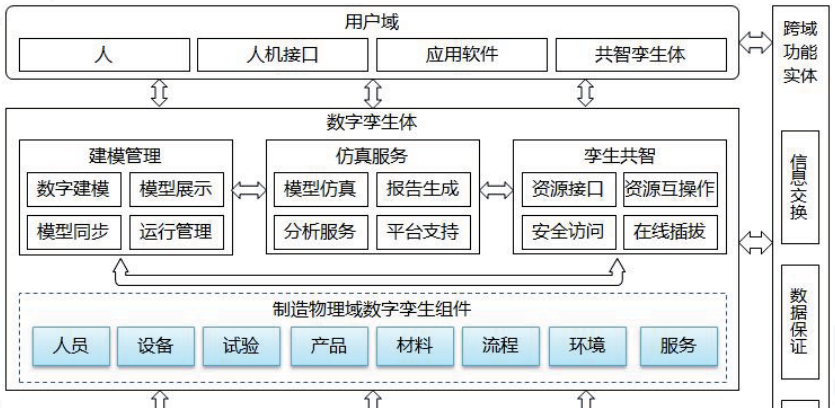

1. 參考架構

第三章給出了數字孿生系統的通用參考架構。參考這一通用架構,本章給出 適用于數字孿生制造系統的參考架構(圖19)。

用戶域和跨域功能實體的內容與前文的通用架構相同,這里不再贅述。

現實物理域:無論是離散型制造業還是流程型制造業,都包含研發設計階段、 生產運營階段、維護服務階段的各種物理實體,如人員、設備、試驗、產品、材 料、流程、環境、服務等。

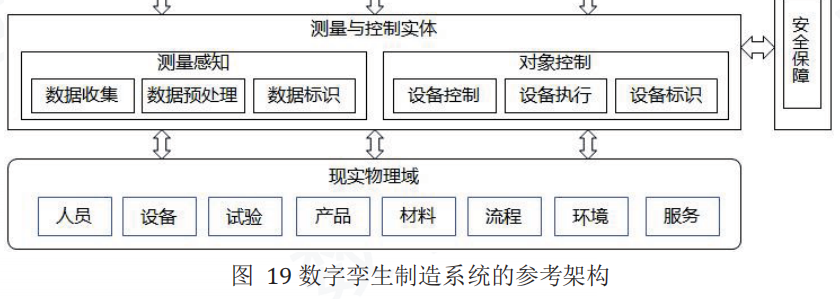

測量與控制實體:這一層承擔著物理實體和數字孿生體之間的互動功能。這 層包含測量感知和對象控制兩種功能,其中測量感知是數字孿生體從物理實體采 集設備的設計、運行等各種參數,進行數據預處理和數據標識。對象控制則負責 把數字孿生體發出的控制策略傳遞給物理實體。

數字孿生體:除了前文通用架構里闡述的三個部分外,這一層還包含制造物 理域數字孿生組件(圖中虛線框中)。針對現實物理域的每一個對象,都有一個 對應的數字孿生體存在。

2.數字孿生制造的成熟度特征

按照前文數字孿生體成熟度模型,制造領域的數字孿生體在各成熟等級上的 標志和特征如下:

1)數化

?針對產品及零部件建立了數字化模型,包含了零部件的結構、材料、狀 態等屬性;

?針對設備系統建立了數字化模型,包含了設備組成、裝配關系、運行邏 輯等特征;

?針對生產線或流程建立了數字化模型,包含了生產線布局、流程布局、 各個設備的干涉關系等;

?針對工廠及環境建立了數字化模型,包含了廠房及廠房內設備、廠房外 部氣象環境、地理環境等因素;

?針對人員建立了數字化模型,包含了操作人員作業管理、運行人員流程 管理、質檢人員標準校驗管理等。

2) 互動

?制造實體(包含產品、設備、生產線、流程、工廠等,下同)裝備有充 足的傳感器和測量控制設備;

?制造實體的狀態能通過傳感器和測控設備傳輸到數字孿生體;

?數字孿生體能接收到制造實體傳輸的信號并和相應部分完成對接;

?數字孿生體能傳輸控制策略和具體指令到制造實體;

?制造實體能接收到數字孿生體的控制信號,并完成相應動作執行。

3) 先知

?產品及零部件的數字孿生體能夠仿真產品的力學、熱學、電磁學、聲學、 光學等性能;

?設備系統的數字孿生體能夠仿真設備的動力學、運行、運動、操作過程、 加工制造工藝等;

?生產線或流程的數字孿生體能夠仿真生產線內的物料搬運、工裝干涉檢 測,以及流程的電氣系統、控制系統、液壓系統等;

?工廠及環境的數字孿生體能夠仿真廠房布局、物流過程、供需流程、效 能效率、環境變化等;

?人員的數字孿生體能夠仿真人員的作業過程、運動、人機交互的動態過 程等。

4) 先覺

?數字孿生體能從歷史數據中,分析出產品質量指標的總體分布特征;

?數字孿生體能利用機器學習,建立設備或生產線的故障模式,并在運行 過程中識別該模式后報警;

?數字孿生體能根據氣象等外部條件的變化,預判工廠能耗、安全等未來 的趨勢,提前給出調整策略;

?數字孿生體能根據知識庫存儲的經驗等,給出包括總體和各部分的優化 路徑;

?數字孿生體能基于人員的年齡分布、培訓經歷、操作經驗等因素的變化, 優化出更合理的操作制度和管理流程。

5) 共智

?具有上下游順序關系的數字孿生體之間,通過共智能實時把上游的變化

有機地和下游的操作結合起來;

?具有包含關系的數字孿生體之間,通過共智能實時動態反映體系和系統、 以及系統和子系統之間的智慧傳遞和影響;

.本地的數字孿生體,可以和云端的數字孿生體發生共智連接,實現跨地 域、跨企業的共智;

?數字孿生體和物理實體之間,通過共智實現同步優化和共同進化;

?通過腦機接口,人腦和數字孿生體無障礙交互,真正實現你中有我、我 中有你。