6.26在蘇州eworks主辦培訓會上,筆者做了主題為MES/APS實施重點分析方面的講座。后來留了半個小時的時間進行了提問交流。現在回想起來,這些學員所提的問題,好幾個問題都是關于APS如何實施應用的。從中能看得出來大家的擔心還是比較多的。但是同樣也能看得出來大家對APS的熱心也是很高的。

(1)導入基礎的基本判斷

一般來說,APS不是作為一個獨立系統來使用的,更多的是作為一個獨立工具并且需要和制造執行系統進行配合來運行。這么說主要有三個原因。

APS對于企業數字化系統的建設來說屬于高級應用,不管是在技術基礎、數據基礎、管理基礎,還是說對數字化建設的認識,如果有了MES的建設經歷應該是比較好的。

APS所需要的數據,基本上都可以來自MES,包括訂單、工藝、資源、BOM等。并且APS對于數據的準確性等要求還是比較高的,當企業經歷了MES系統的建設之后,這方面的工作相對來說就可以好做一些

APS包括計劃排產和動態調度兩大內涵,如果沒有MES系統的支持,動態調度的各種生產擾動或者說實際的執行狀態就很難獲取,當然這些東西可以在APS里面自己來做,但如果APS把這些東西做了之后,APS就變得具有MES的一些功能了,所以這種方式并不建議。

(2)APS導入期的應用思考

APS的完整高級應用還是非常多和非常復雜的,更別說可以基于APS軟件進行大量的生產管理決策的應用了,但APS的建設也不是一蹴而就的,尤其是在剛開始導入的時候,應該盡可能的,讓APS盡可能盡快的發揮一些效用被計劃調度人員接受,才有利于進一步推動后續的深入應用

1)盡快上手應用,替代紙質手工

APS的定制性非常強,不同的企業有不同的約束要求。企業里面的調度人員都有自己的一些經驗體會,而這些經驗知識,其實就是他們的調度習慣。完全通過自動的排產,有時候確實很難響應和滿足調度人員的經驗認識,會認為自動排產的結果不符合他們的習慣,甚至有些他們心里沒有說出的約束沒有滿足。

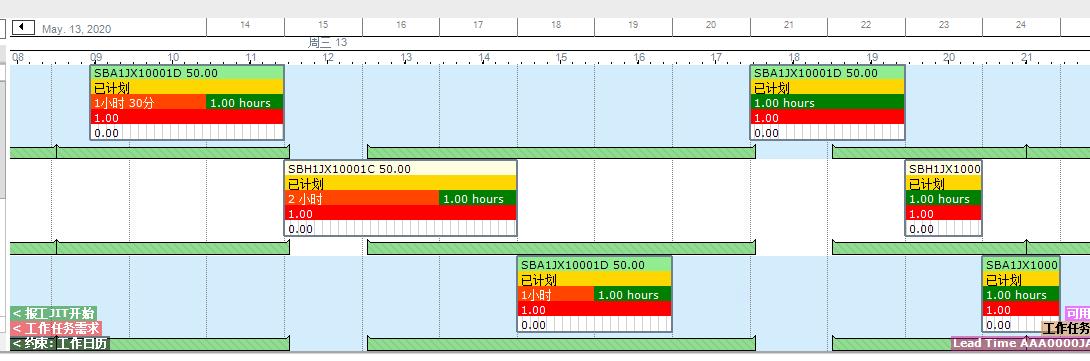

有的企業就提出了一個要求:利用APS的甘特圖作為畫板,通過將訂單工藝流程的工序塊拖動到甘特圖圖上的方式,來進行完全手工的作業排產。當然APS內嵌了實時的工藝流程約束、資源約束、工時約束等的綜合檢查。

進一步的,有的企業還感覺到基礎數據準備特別龐大,尤其是每一道工序,需要給出能夠完成這道工序的相應的設備集合。這個時候就進一步的提出了,放開這個約束,由調度人員根據經驗來判斷,甘特圖提供靈活的資源檢索、查詢、定位的功能,以便支持手工的作業排產。

這種方式當然有它的局限性,當訂單數量非常多的時候,其實APS的效率并沒有完全發揮出來,但是這也不失為一種企業快速上手的方式,至于這種方式是否還叫APS? 大家就見仁見智吧,但這是企業的一個實際需求。

2)只做靜態排產,不做動態調度

APS的動態調度,一般認為是非常重要的,是為了使得作業排產計劃能夠和生產現場的實際狀態保持一致,而對各種生產擾動今天及時有效的響應。但是由于生產的復雜關聯,在作業排產計劃當中,任意一道工序進行調整之后,這個工序時間點之后的基本上所有的工序都要發生關聯的調整,也就是所謂的牽一發而動全身,并且不同的企業動態調整策略還是不一樣的,從而導致APS的技術復雜性非常高,對于各方面相關系統的支持要求也是很高的,比如狀態能否及反饋?比如發生調整之后,其他的系統能否及時的根據作業排產計劃來實現關聯式的或者波浪式的業務調整,這些都是企業非常頭疼的問題。

為了避免上面的問題,尤其是當技術復雜之后實施風險比較高的情況下,企業就提出來了另外一種需求,就是只做靜態排產,不做動態調度。就相當于將APS作為一個計算工具,將相關的訂單、工藝、資源、工時等數據輸入進去之后,自動算出一個結果,以這個結果作為參考來指導生產,生產過程當中發生的擾動將不再響應。

3)只做短期排產,不做長期評估

理論上來說,APS可以支持長期任務的排產,三個月、半年、一年甚至更長時間,只要你能夠將相關的數據輸入進去,他就可以得到結果。但是長期排產對于APS來說也是有一些挑戰的:第1個挑戰就是排產的時間。當數據量很大的時候,排產時間也會延長,當時間長到企業沒有辦法來忍受的時候,其對APS的接受程度也會降低;第2個挑戰是,當APS系統需要綜合平衡各個訂單的生產周期、交貨期、數量等等,以及資源的約束時,這些也對APS的算法的優化能力,提出了更高的要求

因此有的企業就提出來了,只排一天、三天、或者五天的訂單,剩下的可以暫不考慮。就是說只做短期排長,不做長期排長,這樣算法的復雜度以及計算時間效率,都會有很大的提高,也應該是解決了企業急需的問題。

4)局部試點開始,做出小示范

現在很多企業對AP s提出了一種全面的計劃排產與仲裁調度的要求,規模很大,風險也很大,在這種情況下,建議企業先選取某個之間,或者某個呈現來進行試點應用,做出示范之后,取得了應有的效果,被其他的車間和生產線,能夠看到實實在在的有用的東西,才有可能進一步的擴大推廣。

當然從另外一個方面來說,a BS的事實還需要很多技術數據,這些技術數據的整理工作也應該形成一個范式,通過試點可以摸索經驗,快速的找到和行程,進行數據準備,以及與麥氏業務協同的,良好工作規范,在進行后續推廣的時候,也是會有很大助力的。

講座過程中,自己突然有了一種體會,感覺應該再寫點東西,就是來說明APS當中的技術與管理融合的味道。APS不僅僅是一個工具,其實通過APS可以實現對眾多的管理指標和目標的達成,以及與先進管理思想的融合,這些也對APS實施的重點提出了一些新的要求。

作者信息:王愛民,北京理工大學數字化制造研究所所長,長期從事MES、APS等技術研究、系統開發與實施應用。

筆者公眾號:智能制造隨筆,歡迎關注。

歡迎交流討論,微信號:TimePatient