注意:以下內容為征求意見稿

鋼鐵行業高級計劃排程系統(APS)規范

1范圍

本標準規定了鋼鐵行業煉鋼、連鑄、軋鋼高級計劃排程系統(以下簡稱 APS)術語、定義和縮略詞、模型與系統流程、APS 功能構件、信息交換與接口、測試。

本規范適用于 APS 軟件產品的設計、開發、選型和實施,可作為企業選擇 APS 的依據。

2規范性引用文件

下列文件對于本文件的引用必不可少。凡是注日期的引用文件,僅注日期的版本適用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本文件。

GB/T 19892.1—2005 批控制第 1 部分:模型和術語(IEC 61512-1:1997, IDT)

SJ/T 11666.1—2016 制造執行系統(MES)規范 第 1 部分:模型和術語

SJ/T 11666.8—2016 制造執行系統(MES)規范 第 8 部分:測試ISO/IEC 19501:2005 信息技術 開放式分布處理 統一建模語言 (UML)

3 術語、定義和縮略詞

3.1術語和定義

下列術語和定義適用于本文件。

3.1.1

高級計劃排程系統 Advanced Planning and Scheduling System

高級計劃排程系統是一種基于供應鏈管理和約束理論的先進計劃與排產工具,包含了大量的數學模型、優化及模擬技術,為復雜的生產和供應問題找出優化解決方案。

3.1.2

生產訂單 work order

根據用戶訂單,為便于生產進行歸并、配置加工路徑及工藝質量控制參數而形成的一種文件。

3.2縮略語

下列縮略語適用于本文件。

APS:高級計劃排程(Advanced Planning and Scheduling)

ERP:企業資源計劃(Enterprise Resource Planning)

MES:制造執行系統(Manufacturing Execution System)

SCM:供應鏈管理(Supply Chain Management)

PDM:產品數據管理(Product Data Management)

4 APS 功能構件

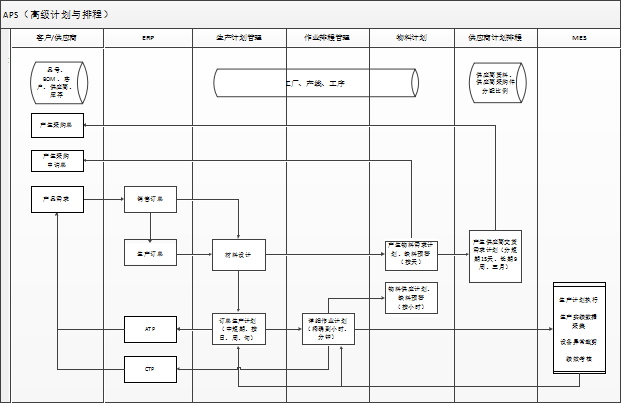

4.1系統流程

鋼鐵企業計劃管理分為銷售計劃、生產計劃、作業排程、原料采購、生產調度到出廠交貨等部分。生產計劃系統位于整個系統的中間層,上接生產訂單,下發作業計劃給生產調度。APS 流程見圖 1。

圖 1 APS 流程

4.2功能架構

APS 通常包括 5 個功能構件組。根據生產的需要,本部分定義的 APS 功能構件可以根據實際情況進行選擇。APS 功能主要包括基礎數據管理、生產訂單管理、生產計劃管理、作業排程管理和資源管理等。

4.3功能構件

4.3.1基礎數據管理

基礎數據管理主要包括公共代碼管理、標準數據管理、規則管理、安全管理

等功能。

4.3.1.1公共代碼管理

公共代碼管理模塊包括但不限于系統編碼類型維護、編碼規則維護等功能。

(1)維護代碼類型和代碼值管理;

(2)維護編碼規則,支持各種業務對象編號和單據編號的自動生成。

4.3.1.2標準數據管理

管理制造運行中的各種資源及其能力數據,包括但不限于以下內容:

(1)維護組織機構信息,包括代碼、名稱、上級組織代碼、組織級別、地址等屬性;

(2)維護人員信息,包括代碼、姓名、出身年月、學歷、部門、崗位、工種、資質、聯系方式等屬性;

(3)維護工作中心信息,包括代碼、名稱、生產能力等屬性;

(4)維護設備信息,包括代碼、名稱、生產能力等屬性;

(5)維護庫區信息,包括代碼、名稱、存儲能力、地址等屬性;

(6)維護庫位信息,包括代碼、行號、列號、狀態、地址等屬性;

(7)支持從外部系統(如 ERP)導入資源數據。

4.3.1.3規則管理

規則管理模塊包括但不限于業務參數維護、業務規則維護等功能:

(1)業務參數維護,實現對各業務功能控制參數的集中管理,支持業務場景的選擇配置;

(2)業務規則維護,定義滿足什么條件時,需要執行什么操作。

4.3.1.4安全管理

系統管理模塊包括但不限于基礎信息配置、用戶管理、權限管理、菜單管理、消息管理等功能。

(1)程序管理:管理程序基本信息(代碼、名稱等);

(2)用戶管理:對系統使用人員進行管理,包括基本信息的錄入、修改、禁用、啟用 。管理系統使用用戶的基本信息;

(3)角色管理:具有相同操作權限的系統使用人員集合,包括角色基本信息的錄入、修改,成員增刪;

(4)權限管理:系統管理員可根據系統的權限管理功能,對使用人員或角色進行權限設置;

(5)用戶角色配置:用戶角色配置管理。

4.3.2生產訂單管理

生產訂單管理主要包括生產訂單管理、物料替代管理、訂單合并管理、原料需求管理、生產需求管理等功能。

4.3.2.1生產訂單管理

接收 ERP 下達的生產訂單信息并管理,生產訂單信息包括訂單基本信息、制造要求信息、產品交付條件。

4.3.2.2物料替代管理

根據生產訂單的制造要求信息、產品交付條件等信息,在庫存余材產品中匹配符合訂單要求的產品,從而減少生產需求量。

4.3.2.3訂單合并管理

對具有相同制造要求及交付條件的訂單進行合并處理,從而降低生產訂單數量,便于生產計劃編制與排程。

4.3.2.4原料需求管理

根據生產訂單制造要求,自動計算原料的需求信息及需求量。

4.3.2.5生產需求管理

生產訂單經過余材替代及訂單合并,系統自動計算生產訂單的凈需求量并進行管理。

4.3.3生產計劃管理

生產計劃管理對生產進行計劃、組織與控制,根據產銷情況,對各種資源進行合理的配置和管理,控制生產節奏、平衡物流、減少余材、提高生產效率、降低制造成本。

生產計劃管理包括生產材料設計、物料需求計劃、產能計劃、生產訂單跟蹤等功能。

4.3.3.1材料設計

根據生產訂單的制造標準信息、產品交付條件等信息,進行材料設計,設計內容包括但不限于:

(1)根據生產訂單的成品需求計算最佳的坯料原型(標準板坯設計功能、多訂單板坯自動設計功能);

(2)HMI 坯料設計功能(包括中間坯設計功能);

(3)樣品自動設計功能(取樣位置、長度)。

4.3.3.2物料需求計劃

根據材料設計結果自動生成物料需求計劃。

4.3.3.3產能計劃

根據生產訂單的制造標準信息、制造資源等信息,自動計算產能,編制產能計劃。

(1)提供產銷一體化全程所有單元的產能(產能消耗)圖景;

(2)為新的客戶訂單安排產能;

(3)提高煉鋼,連鑄,熱軋,冷軋和完成機組的同步性;

(4)在每個單元控制物流平衡,基于:“最大化機組利用率”或“需求拉動”的哲學 基于銷售訂單的交期和有限產能的原則,確定每個訂單在每個工序的加工日期;

(5)分區計劃策略:最大化機組利用率,最小化 WIP 庫存/JIT 識別會延遲的訂單并重新計算交期。

4.3.3.4生產訂單跟蹤

接收 MES 系統的作業實績和生產實績,以訂單為中心管理各工序的生產進程量,提供訂單的生產進程狀況信息,便于生產計劃編排。

4.3.4作業排程管理

作業排程管理包括連鑄作業計劃、軋鋼作業計劃、煉鋼作業計劃、作業調度、運輸計劃等功能。

4.3.4.1連鑄作業計劃

基于生產計劃、業務規則、基本約束等因素,編制連鑄爐次作業順序,考慮因素應包括但不限于以下內容:

(1)連鑄的業務規則和基本約束;

(2)鋼種的連澆組;

(3)軋鋼廠的業務規則和基本約束;

(4)煉鋼、軋鋼生產計劃。

4.3.4.3軋鋼作業計劃

基于連鑄作業計劃、業務規則、基本約束等因素,編制軋鋼作業順序,考慮因素應包括但不限于以下內容:

(1)生產計劃訂單組及連鑄作業計劃;

(2)無委托庫存板坯;

(3)自動軋制計劃排序優先級規則;

(4)基本的煉鋼計劃、熱軋約束和周期;

(5)煉鋼、軋鋼生產計劃。

4.3.4.3煉鋼作業計劃

基于連鑄作業計劃、業務規則、基本約束等因素,編制煉鋼爐次作業順序。

4.3.4.4作業調度

監控和協調煉鋼和連鑄作業計劃,實時調度各冶煉機組的作業計劃。

4.3.4.5運輸計劃

依據采購來料、作業計劃、工序產出與發貨計劃等物料需求,編制入庫、出庫和移庫作業計劃。倉庫作業計劃應包括但不限于以下內容:

(1)獲取物料移動需求;

(2)確定倉庫作業計劃類別;

(3)設置計劃中的物料順序;

(4)設置作業時間;

(5)生成倉庫作業計劃。

4.3.5資源管理

資源管理包括物料管理、設備資源管理、人員管理等功能。

4.3.5.1物料管理

對生產工序中的原料、在制品、產品進行管理,物流管理的內容包括但不限于:

(1)管理原料信息,包括原料種類、名稱、狀態、質量情況、用途、儲位等信息;

(2)管理在制品信息,包括在制品種類、名稱、狀態、質量情況、用途、儲位等信息;

(3)管理產品信息,包括產品種類、名稱、狀態、質量情況、儲位等信息。

4.3.5.2設備資源管理

對設備資源進行管理,跟蹤設備和相關工序的運行狀態,設備資源管理的內容包括但不限于:

(1)管理檢修計劃,包括定修計劃、年修計劃、日修計劃等;

(2)跟蹤檢修實施過程;

(3)管理產線工序、設備故障信息,包括停機設備編號、停機時間、故障原因等。

4.3.5.3人員管理

維護人員的能力資質、所操作設備、工作時間等信息,人員管理的內容包括但不限于:

(1)獲取人員基礎信息;

(2)管理人員的工作時間;

(3)管理人員的能力水平、資質、KPI 指標。