10.2車間計劃與調度

10.2.1信息集成模型

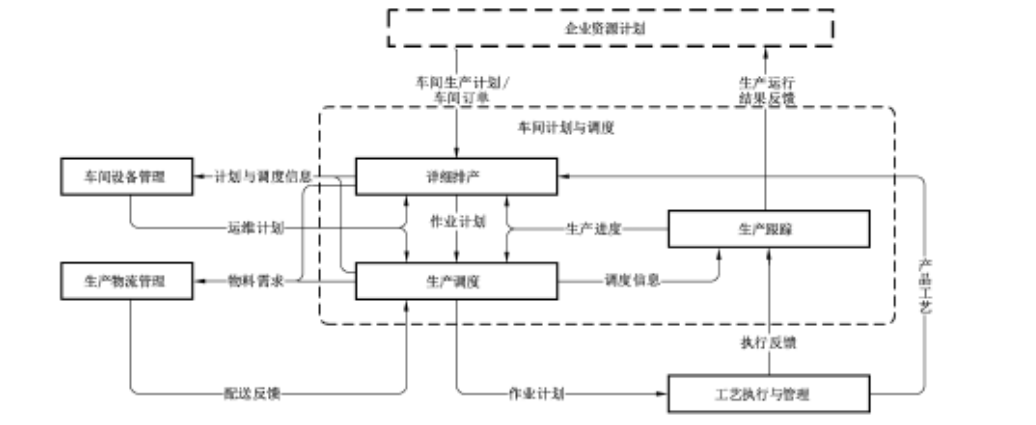

車間計劃與調度的功能模型及與主要數據流見圖4。其中,虛框中為生產計劃與調度的功能,包括 詳細排產、生產調度、生產跟蹤,其主要看.務流程如下:

——數字化車間從企業生產部門獲取車間生產計劃(或通過接14 自動接收ERP系統的生產訂單), 根據生產工藝形成丁序作業計劃,根據生產計劃要求和車間可用資源進行詳細排產、派下; ——將作業計劃下發到現場,通過工藝執行管理模塊指導生產人員/或控制設備按計劃和工藝進行 加丁;

——生產執行過程中,實時獲取生產相關數據、跟蹤生產進度,并根據現場執行情況的反饋實時進 行調度;

——根據生產進度偏差對未執行的計劃重新優化排產,并將生產進度和績效相關信息反饋到企業 生產部門或ERP系統,完成車間計劃與調度的閉環管理。

車間計劃與調度應支持可視化信息管理,即通過車間生產流程監測、控制系統反饋的信息,以可視 化看板的形式展現生產計劃執行的節扣、工藝調整、指揮調度、物流(車間級)、產成品等信息,以輔助人 員在線實時地監控、參與、調整生產計劃。

圖4 車間計劃與調度信息集成模型

10.2.2功能要求

10.2.2.1詳細排產

為滿足車間生產計劃要求,通過詳細排產,根據產品工藝路線和可用資源,制定工序作業計劃。排 產的過程需綜合考慮當前計劃完成情況、車間設備等資源可用性、實際產能及節省能源等因素,生成基 于精益化生產理念的、以柔性制造為0標的生產排產計劃。詳細排產的具體功能耍求見GB/工 20720.3—

2010 中 6.6。

詳細排產應根據產品生產工藝制定工序計劃,考慮車間設備管理、生產物流管理中設備、人員、物料 等資源的可用性進行計劃排產,形成作計劃發送給生產調度。另外,排產生成的作業計劃也會反饋影 響生產設備、人員、物料等生產耍素的管理,比如,與設備維護保養計劃相互影響。

對于多品種小批量生產模式,由于從一批產品轉到另一批產品生產要花費時間調整設備、更換模具 等,傳統車間以減少換產次數的方式安排生產。隨著多功能加工中心、柔性生產線等智能裝備的提升, 以及準時配送、成套配送等新物流方式的支持,數字化車間中多品種小批量生產的詳細排產應實現均衡 化生產,包括:

——生產總工工的均衡:將連續兩個時間段之間的總生產量的波動控制到最小程度,減少生產工工波動 造成的設備、人員、庫存及K他生產要素的高配置浪費;

——產品品種數量的均衡:在生產期之間,合理安排不M產品的投產順序和數量,消除不N品種產 品流動的波動,減小對前序丁序和庫存的影響。對于柔性生產線,應能實現均衡化混線生產。 多品種小批量的均衡化車間計劃,需與其他車間生產要素的管理相配合,最終應能達到如下效果: ——能夠快速地適應每;J中每天的市場需求的變化,為準時化的實施提供強有力的支撐;

—成品庫存數量保持較低水平,并且可以及時滿足客戶的需求;

——可以使丁序間的在制品數量減少到最低,并可以進一步消除,實現“零庫存'

—成品庫存數量保持較低水平,并且可以及時滿足客戶的需求;

——可以使丁序間的在制品數量減少到最低,并可以進一步消除,實現“零庫存'

對于單件生產模式,產品品種多而每一品種生產數量很少,產品生產重復性差,生產技術準備時間 長,設備利用率較低。數字-化車間中單件生產的詳細排產應基于瓶頸理論,確定某時間段內的瓶頸資 源,并根據瓶頸資源排產,提高資源利用率及有效產出。

10.2.2.2 生產調度

為了實現作業計劃的要求,通過生產調度分派設備或人員進行生產,并對生產過程出現的異常情況 進行管理。詳細功能要求見GB/工 20720.3—2010中6.7。

數字化車間的生產調度應能實時獲取生產進度、各生產耍素運行狀態,以及生產現場各種異常信 息,具備快速反應能力,可及時處理詳細排產中無法預知的各種情況,敏捷地協調人員、設備、物料等生 產資源,保證生產作業有序、按計劃完成。獲取生產現場狀況的方式包括設備實時數據,通過數字化工位、可視化管理系統獲取的各種生產過程信息。

生產調度處理的異常情況主要包括:

——市場需求波動引起的緊急訂單,下達到車間成為緊急插單,影響已安排的其他正常生產計劃, 需采取相應措施滿足計劃要求;

——生產計劃已安排或投產后,發生客戶臨時變更盯單要求,需采取相應措施滿足要求;

——生產過程中進行質工工檢驗發現不合格情況,導致返丁返修需進行生產調度;

——設備故障、人員等發生異常情況,采取相應措施保證生產繼續進行。

若異常件導致無法通過調度滿足計劃要求,則需通過詳細排產重新進行優化排產。