個人觀點,僅供參考

一、不良效應和惡性循環

1、生產管理觀念和意思落后

以成本和效益為核心,沒有把客戶滿意度、客戶服務水平為衡目標。把費用控制作為主要手段,致使非生產人員(指揮和領導)編制受限,反而造成了準交率低、交貨周期長,作業效率低現象(資源產出效率極低)。

2、生產管理方法落后

工廠整體布局不科學,物流路徑非常不科學:路徑長且物流對沖嚴重,極大浪費人工。

車間的設備布局不合理,未按照物流走向布置設備,物流和產品流轉不科學。現場5S差,員工怠工、待工等非作業時間差。員工作業過程設備化、工具工裝化程度低,手工作業多,作業效率低。

無月計劃、周計劃和日計劃,以完工計劃代替開工計劃,計劃控制精度差。

3、組織結構不健全

沒有獨立的工藝部門,沒有獨立的PMC部門,沒有核心的生產組織體系。生產計劃、采購和倉庫分屬不同的部門,協同性較差。

無PMC部門,造成了無核心指揮部門,協同性差。

4、基礎數據差,經驗管理為主

雖然很早就上線了金蝶K3 WISE的ERP系統,但是版本比較老,并沒有得到較好的更新。ERP系統僅僅使用了進銷存和財務系統,并沒有使用生產管理系統。

物料編號、BOM和庫存均存在較大的瑕疵,BOM的不緊沒有分級,而且錯誤率也比較高,更沒有BOM的校正流程和機制。

自制件的入庫數據較差,甚至成品均不能及時、入庫。僅僅成品做出庫處理。

沒有標準工序、沒有標準工時,目前為止還是計時工資。

外購件的即時庫存相對較準,但是自制件未走入庫和出庫流程,**的齊套控制無法實現。

5、缺少規范的運作體制和機制

到目前為止并沒有規范的訂單評審和確認、產品設計和投放、物料需求控制、生產計劃投放和控制等成熟的運行機制。作業過程還是以口頭、紙質為主,數字化和信息化的能力較弱。

無計劃、無調度和無改善機制,協同性極差。

二、改善目標

1、建立穩定的生產運作體系,建立以訂單優先序為核心的生產機制,提升準交率。

2、逐步建立起以計件結算為核心的員工薪資體系,逐步實現員工薪資計件化。

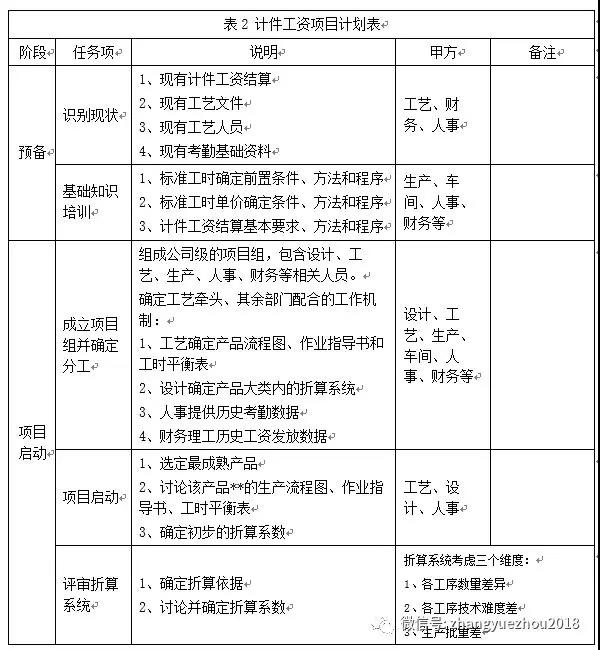

三、改善工作任務書

1、生產計劃改善任務

四、已采取的改善措施

1、強化計劃組織

明確以計劃員**計劃為主的PMC部門,建立起*總總直接領導的計劃體系。

明確以日調度:計劃、車間、采購、倉庫等人員,以銷售訂單為核心的優先序、齊套生產作業機制。

明確銷售訂單交貨周期、交貨日的控制機制,盡量控制插單、急單的發生。

2、建立以銷售訂單優先級為依據的生產任務作業體系

區分了所有銷售訂單的優先級:正常訂單 > 特殊客戶訂單 > 備貨訂單

建立了以訂單交貨周期消耗為依據的訂單優先級:黑色(訂單延誤)>紅色(快延誤)>黃色(正常)>白色(少投料)。

明確了訂單集批的依據:允許集批,但是白色區域的訂單任務并批時,需要*總批準。

明確了銷售訂單關閉的順序:先關閉正常訂單,再關閉特殊客戶訂單,最后關閉備庫訂單。

欠貨只欠備貨訂單,不得欠正常訂單、特殊客戶訂單。

明確了生產任務的關閉機制:日調度會時,現場關閉任務。

清理了銷售訂單,并區分了正常訂單、特殊客戶訂單、備庫訂單。

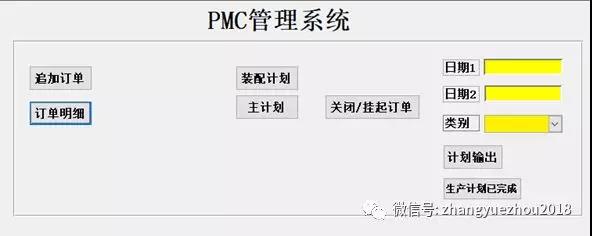

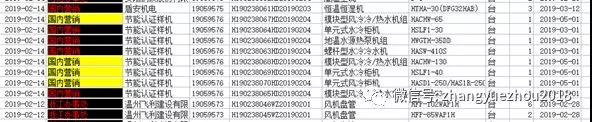

設計并實現了PMC作業系統:開發了適應甲方需求的小軟件系統,實現了正常訂單、特殊客戶訂單、備庫訂單的黑、紅、黃、白的輸出。

圖1 甲方PMC管理系統

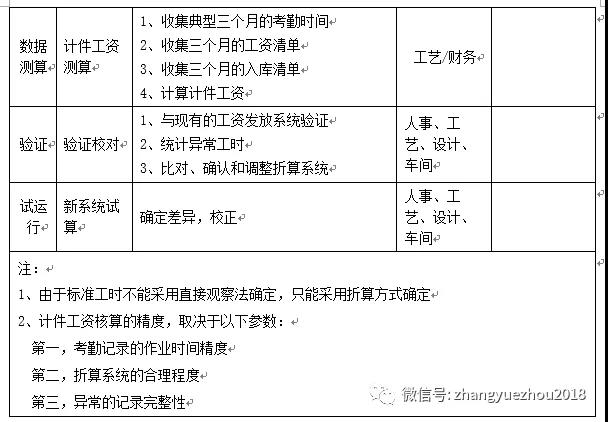

3、建立以班組計件(**班組)為試點的計件工資結算體系

確立了計件工資的核算模式:順算模式。

確定了**(班組)的基礎數據收集和核算公司。

正在進行ERP出入庫型號、計件單價型號的對應表確認。

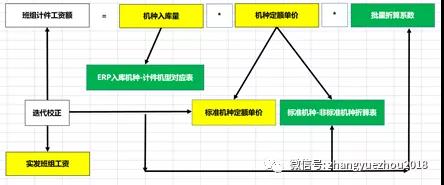

圖2 **(班組)計件工資結算邏輯圖

五、面臨挑戰

1、執行力差

很多工作部署后,遲遲得不到落實。

2、人力資源弱

由于組織結構不健全,而且PMC的人員數量、人員的技能均比較弱,基礎數據不全,致使推進力度、速度受到極大的影響。

3、協同性差

各個部門都要改善的愿望,但是多部門協同時配合性差。各個部門的任務往往均落實到車間、生產部門上,而生產部門需要忙于生產任務的完成。許多任務往往得不到落實。

4、改善周期長、見效慢

由于能力做,執行力又差,致使改善進度慢,效果差。反過來影響下一步的改善工作。

5、高層領導支持力度弱

高層領導想支持,肯支持,但是中層和基層能力弱,致使高層的支持無法落地,無法得到中層和基層的有效落地。

六、下一步改善建議

6.1 已有改善的鞏固和優化

任務一:生產計劃控制

1、有效執行優先順序開工、報工和關閉機制

已經用軟件將甲方所有的生產任務按照交貨日、交貨周期根據模型計算,確定了生產任務的優先順序:

最高:黑色,訂單已經延誤

次高,紅色,訂單即將延誤

中間,黃色,訂單需要關注

較低,綠色,訂單處于正常狀態

很低,蘭色,訂單不允許開工(或者,必須經過核準后開工)

圖3 **生產任務優先順序示意圖

2、訂單報工

建立每天由**、**、**三個車間、PMC計劃員、出運員、采購員(必要時)組成的調度會議。并確定如下事宜:

第一,檢討前日的完工狀態和異常修補措施和資源配置。

第二,稽核當日、后一日生產任務的齊套和所需要的協同事宜

第三,關閉可以關閉的生產任務,并按照以下順序結案:正常訂單→特殊客戶→公司備庫。

任務二:計件工資結算

1、軟件完善

已經根據甲方現有(**)計件結算的模式和可以收集到的基礎數據,編制了**成型工段集體計件的模型(本周現狀安裝和調整)。

2、計件工資使用和完善

根據多個月的測試數據核算并與2018年實際發放的工資對比,調整工資定額、標準機型-非標機型折算系統、標準批量與非標準批量的折算系統,進行并行測試。

注:計件工資完成數量基準:當月在ERP完工入庫量。

3、計件工資正式上線

依據測試和調整值,**成型班組首先使用并推廣至全部。

6.2 剩余任務的推動

由于甲方的生產制造系統存在組織結構、人員編制、供應鏈流程、基礎數據、管理方式和方法一系列的問題,變革的范圍、方式均非常大,建議如下:

1、在忙季前和忙季中,就進行6.1任務的推動,降低人天投入。改善處于準靜止狀態。

2、在忙季結束后,實現較大范圍和變革。

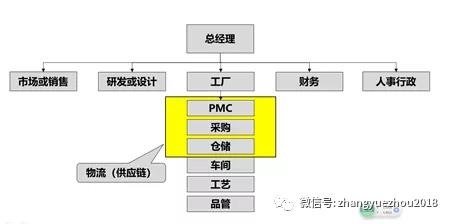

第一,是組織結構的變革

目前甲方的制造體系基本上是處于一個較大部門:制造部。是與采購和倉庫平級的一個部門,戰略地位不夠高。沒有PMC部門且PMC部門的人員配置不佳(少且能力弱)。其余部門的人員配置也十分欠缺:缺**車間主任和配料組、缺工藝人員等。

未來需要整合生產和現有的采購、倉庫,實現大的的交付系統:

圖 4 改善后組織結構圖

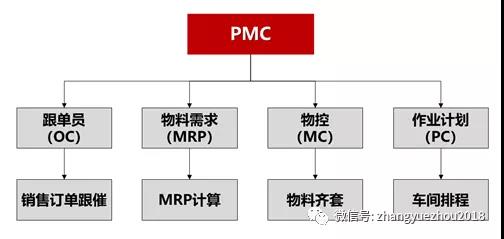

圖5 標準PMC組織結構和人員編制

第二,人員編制優化

在三個部門必須進行人員優化:

A、PMC

需要在PMC加大投入,增加專職的物料控制(將人員從目前的采購部門調入)、計劃(至少2人,一人負責**和**計劃、一人負責**計劃)以確保物料的可得性。計劃員作為計劃主管保持不變。

B、工藝

新增至少兩名工藝人員,其中一人負責甲方現有產品的工藝和工價的編制、校正和維護。一人負責圖紙、物料和BOM的完善。建立起完整的BOM和圖紙管理體制和機制,確保生產處于可控狀態。

第三,供應鏈流程優化

建立起從銷售訂單評審、錄入系統、物料需求和采購訂單下達和跟催、物料入庫、生產任務開工和齊套出庫、半成品/成品入庫和工單關閉的完整作業流程。

建立起客戶訂單、客戶備貨訂單、公司備貨訂單的緩沖機制,分別建立MTO(訂單式生產)、MTS(備庫式生產)轉化為MTA(可得性生產)的業務模式(標準機型、特殊機型。特殊機型的制造周期、標準機型的庫存水位等)。

建立起訂單異常、緩沖異常、質量異常等生產過程異常的協調機制和改善機制,建立起日調度會、周工作例會的管理和控制機制,確保生產過程有效控制。

第四,建立和完善基礎數據并用好ERP系統

逐步完善BOM(編制、發布和校正)、圖紙、工藝和標準工時的基礎生產管理數據,避免在技術源頭上出現較大的失誤和錯誤,以免對生產過程造成較大的傷害。

逐步完成庫存物流的優化,改變出入庫的流程和機制,校正即時庫存數據,實現實物與ERP賬目的同步和準確。

第五,采用基于客戶訂單的拉動系統

建立起以“MTO銷售訂單交貨日”、“MTS備貨成品庫存水位”為拉動點的生產任務、采購訂單的優先順序體系。

建立起“采購訂單優先順序”、“生產任務優先順序”的物料跟催、生產任務單投放(開始領料)的可得性控制系統,以確保總妝前齊套。

建立起**車間的倉庫配料機制并實現中、小批量的投料,加快**車間的訂單齊套(整車發運),增加流動性。

建立起的計件工資體系,并監控焊接工段的任務完成情況,確保工廠整個瓶頸產出。

第六,上述五個管理動作的改善,必須得到總經理及高層領導的共識,并投資相關資源(尤其是計劃、工藝人員)才可以得到有效實現。