摘要:TOC發明者高特拉特博士,對企業的流動性有非常明確定義:

總之,福特的流水線概念可以歸結為以下四要點,也是任何運營管理的精華:

1. 改善生產的流動性(等同于前置時間)是任何生產運營的首要目標。

2. 這個首要目標可通過設計務實有效的預防過多生產的機制來完成(預防過多生產)。

3. 所有的局部效率指標必須廢除。

4. 必須導入一個能平衡產線流動性的聚焦改善程序。

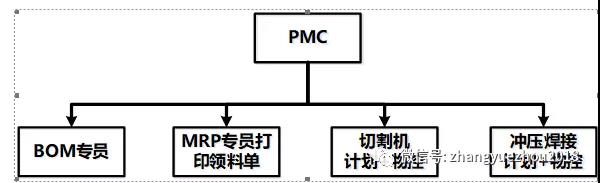

一家制造企業的流動性管理部門是PMC,自然我們需要多PMC進行定義。如果我們沒有定義清楚PMC部門該做什么,那一定是欠缺了。

PMC作業相關說明

一、PMC組織及人員編制

1.1 PMC組織結構圖

1.2 崗位職責

|

崗位

|

序號

|

崗位說明書

|

|

PMC

經

理

|

一

|

|

編制主計劃

|

|

1

|

組織銷售訂單評審,確定銷售訂單交期

|

|

2

|

編制主計劃(確定月度出運計劃)

|

|

二

|

|

MRP控制

|

|

1

|

確定“一個銷售訂單”一次MRP的模式

|

|

2

|

設置MRP相關參數并優化

|

|

3

|

手工需求申請控制

|

|

三

|

|

日物料齊套計劃和作業計劃達成

|

|

1

|

參加并主持日物料追蹤會議

|

|

2

|

參加并主持日計劃調度會議

|

|

四

|

|

異常處理

|

|

1

|

及時處理銷售訂單、生產任務單完工過程的異常處理

|

|

BOM

專

員

|

一

|

|

系統BOM編制

|

|

二

|

|

系列錄入銷售訂單

|

|

三

|

|

非包裝物料BOM變更控制

|

|

1

|

接收經過批準(銷售:胡雯/工藝:趙會有)的紙質變更申請單

|

|

2

|

在1日內進行系統BOM的變更,并建立變更臺賬

|

|

3

|

根據變更后的非包裝物料BOM,下達工程變更單至生產副總經理

|

|

MRP

專

員

|

一

|

|

MRP運算

|

|

二

|

|

生產領料單處理

|

|

1

|

根據作業日計劃要求,提前半天/一天打印領料單

|

|

2

|

根據PMC經理要求,打印手工領料單等

|

|

三

|

|

工程變更K3單據處理

|

|

1

|

根據收到的ECN,1日內變更系統單據

|

|

2

|

系統單據變更后,1日內書面方式

|

|

四

|

|

手工單據處理

|

|

1

|

K3系統中新建“工具等非MRP物料”采購申請

|

|

2

|

工具等非BOM物料外購入庫、領料單的打印

|

|

切

割

機

(計

劃

物

控

員)

|

一

|

|

周/日滾動計劃編制

|

|

1

|

周/日滾動計劃,需要做到產線:A、B、C線、底板輔助、切割部組裝、噴涂

|

|

2

|

周/日滾動計劃,平衡率為90%至110%,特殊情況下才可以到120%

|

|

二

|

|

物料齊套追蹤及會議

|

|

1

|

會議前,需要每日準備物料齊套報告

|

|

2

|

支持物料齊套追蹤會議(自制件/外購件)

|

|

3

|

物料不良、少料、退料等異常處理

|

|

三

|

|

生產任務完工追蹤

|

|

1

|

監督生產任務單關閉狀態,督促車間及時入庫

|

|

2

|

與車間確定清尾時間節點,確保生產任務及時關閉

|

|

沖

壓

焊

接

(計

劃

物

控

員)

|

一

|

|

周/日沖壓和焊接滾動計劃編制和完工追蹤

|

|

1

|

編制沖壓、焊接投料周、日計劃

|

|

2

|

追蹤生產任務單的關閉,督促車間及時入庫

|

|

二

|

|

沖壓和焊接采購到料和齊套控制

|

|

1

|

跟催沖壓和焊接所需要的采購物料

|

|

2

|

即時關注即時庫存數據,提出數據調整的原因和依據

|

|

3

|

沖壓焊接采購物料的質量、數量、規格的異常發起及處理

|

|

三

|

|

委外計劃及完工追蹤

|

|

1

|

根據K3的委外要求,編制委外計劃

|

|

2

|

與委外供應商聯系,發出委外訂單

|

|

3

|

并實時與委外供應商對接,組織委外物料的領料和發貨

|

|

4

|

督促委外出運物料的跟蹤入庫,及時關閉委外訂單

|

|

5

|

委外質量、數量異常的發起、處理和跟蹤

|

|

四

|

|

委外采購物料及委外完工入庫跟蹤

|

|

1

|

根據K3委外訂單要求,跟蹤委外原材料入庫

|

|

2

|

處理委外原材料的質量、數量異常

|

二、MRP邏輯

2.1 交期定義

1、采購、委外交貨日確定

第一,采購交貨日=下單日+采購前置周期

采購前置周期由采購人員根據物料種類進行評審、確定,由生產副總經理批準后,BOM文員錄入系統。

后續采購訂單按此日期進行下單,但是具體的到貨日期,有PMC臨時指定(尤其是提前、或長時間延后)。

MRP專員MRP運算后,依據此設置條件默認下推即可。

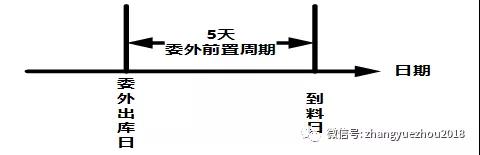

第二,委外交貨日=委外出庫日+委外加工周期

委外到料日也是基于在委外出庫日(委外物料分為自制、外購兩種屬性)加委外前置周期確定(正常批量狀況下)。

第三,銷售交期定義

2.2 經濟批量及MRP模式

1、確定“單次”、“批次”投料模式

由PMC會同沖壓車間、注塑車間、采購部門確定自制件物料、采購件物料進行“單次”、“批次”評審。

“單次”物料的,一個銷售訂單進行一次MRP運算,直接下達采購訂單、委外訂單和生產任務單。

“批次”物料的,按照設定的經濟批量(采購,最小起訂量、自制,經濟生產任務量)采購。

由PMC發起,會同采購部、沖壓車間、注塑車間,進行經濟批量的評審,并經生產副總簽字確認后,由BOM文員在物料屬性中設置。

MRP專員依據標準MRP運行,直接下推生成采購申請、委外申請和生產計劃。

2、MRP模式設置及MRP運算

MRP運算模式設置時,至少考慮無需求庫存扣減、無需求在途物料扣減,即在計算時間,需要扣除“無需求的庫存量”、“無需求的在途量”,實現MRP運算的自動扣料。

堅持一張銷售訂單進行一次MRP運算模式,隔離銷售訂單之間的需求,確保實現物料的可跟蹤性。

三、單據控制

3.1銷售訂單(銷售出庫)控制

1,銷售訂單評審

PMC經理主導銷售訂單的評審。

含有新產品的銷售訂單,需要有設計、模具、工藝、車間、銷售共同參加的銷售訂單專題評審會議,才可以確定交期。

返單的評審,由PMC經理主導(標準交期45天/包裝物料確認日+20天),可以郵件等其他方式評審。

建立“周產銷對接會議”,及時過濾和刷新銷售訂單交期。

2,銷售訂單接受和系統錄入

BOM文員在錄入銷售訂單前,需審核銷售訂單各款產品的BOM適配性(是否有、是有有變更等),確認BOM適配后,才可以錄入銷售訂單。

允許銷售訂單分別下達:先下達不含包裝的裸機訂單,后下達確認好的包裝件。確定包裝物料清單的銷售訂單交期=包裝物料確認日+20天。

3,銷售訂單關閉

新系統中需要錄入客戶,按照系統的要求,進行銷售出庫工作,關閉銷售訂單。

4,銷售訂單變更控制

銷售員發起銷售訂單變更【數量、品種、BOM用料、顏色等(潘通色號)等】,PMC的BOM專員為審核后的變更申請單。

BOM專員依據變更申請要求,核實后變更。

變更后發出變更通知單,并經過生產副總簽核后下發。

PMC的MRP專員,為紙質工程變更單的下發員。

MRP專員,首先必須對系統單據進行必要的變更,同時下發紙質文件。相應,采購,車間,需執行變更。

3.2 MRP需求及下達

1、根據K3 WISE系統(以下簡稱:系統)的MRP設置,進行MRP需求運算

2、MRP專員僅需要根據MRP運算得出物料的品種、數量下達生產計劃、委外計劃和采購申請,不得隨意變更。

3、MRP專員根據PMC經理確定要求,維護系統的生產計劃、委外計劃、采購申請的最終完工日或交貨日。

3.3 采購訂單(外購入庫)下達及關閉

采購員依據系統下達的采購申請下推為采購訂單,下發至供應商。

采購文員依據供應商送貨單、引用采購訂單轉換為外購入庫單。

倉管員根據實物、IQC檢驗合格簽字、外購入庫單審核外購入庫單,完成采購訂單的關閉。

3.4 委外訂單(委外出庫、委外入庫)下達及關閉

委外計劃員依據系統的委外申請,下推委外訂單,下發至供應商。

根據委外訂單,開具委外出庫單,進行倉庫領料。

供應商完工后,出具送貨單并有采購文員轉成委外入庫單、經IQC檢驗合格后,送倉管員審核。

倉管員依據送貨單、委外入庫單、檢驗合格單清點實物數量后,審核委外入庫單,完成委外訂單的關閉。

3.5 生產任務(領料單、產品入庫單)下達及關閉

1、PMC需編制月(出運)、周、日計劃。

2、切割機總裝、底板輔助/切割部組裝、噴涂日計劃有切割機計劃員編制;沖壓和焊接日計劃由沖壓和焊接計劃員編制。

切割機總裝、沖壓和焊接計劃員,同時需要追蹤物料到料、齊套狀況。

3、切割機總裝車間需按照切割機總裝計劃員的日計劃作業,不得提前和延后作業。

4、車間依據PMC編制的計劃到MRP專員開出領料單,倉庫依據系統領料單發料。

5、PMC在確定開工生產任務時,需查詢和確認物料齊套。除非緊急生產任務,否則不齊套則不開工。

6、PMC組織每日的調度和物料齊套追蹤,確保生產任務的及時完工。

PMC在組織日調度前,編制好當日、次日、第三日的切割機總裝計劃。

沖壓和焊接的作業計劃,需提前10天左右作業,并按照到料、沖壓車間的產能狀況自行安排。

注塑車間的作業計劃,自行提前安排。

7、車間在完工生產任務后,需要即時開具產品入庫單,經過品管檢驗后,交倉庫驗收入庫。

8、倉庫收到產品入庫單、實物后,要抓緊時間進行產品入庫,確保即時庫存的準確。