個人觀點,僅供參考

一、工廠本質

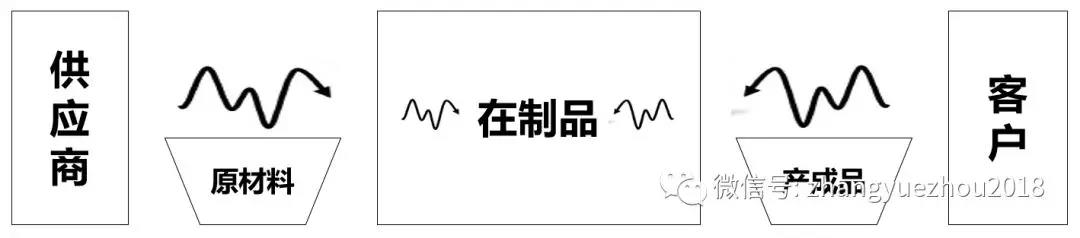

眾所周知,工廠的本質是物料的流動:是從供應商流入,流出至客戶的過程。物料的流動遵循以下原則:

1、物料的流動在一段時間內是守恒的,流入綜合=庫存和流出總和,守恒

2、物料的流動受到流動性的制約,工廠的產出=瓶頸的產出

3、物料的流動受到相依性(工藝路線等)的限制

4、物料的流動受到變動性的影響

圖1 工廠物料流動示意圖

二、工廠物料流動的衡量

工廠的本質是物料的流動,是從供應商流入,并流出至客戶端的過程。則需要從兩個維度,來衡量工廠的物料流動:

1、客戶端

以客戶視角衡量工廠物料流動,MTO訂單式的場景,則是交貨準時率、交貨時間。準交率高、交貨時間短的工廠是優秀工廠。MTS備庫式場景,則是缺貨率低、補貨時間。缺貨率低、補貨時間短的工廠是優秀工廠。

2、工廠端

以工廠的視角衡量工廠物料流動,無論是MTO還是MTS,則庫存周轉率高、有效產出高、資源效率高的工廠是好工廠。

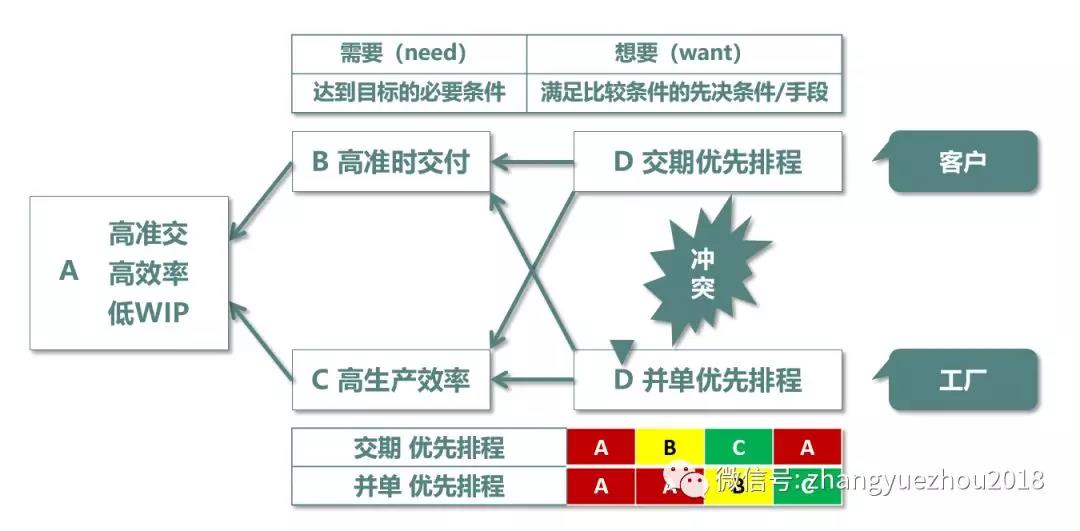

從以上分析,客戶端是以產品的可得性來衡量,而工廠端則以資源(或資金)的效率來衡量,兩者不僅衡量的標準不同,而且兩者之間是互信沖突。

圖2 客戶-工廠衡量的沖突

三、工廠管理的本質

工廠的本質是物流的流動,客戶端是以時間為標準的衡量(準交和短交),工廠端的衡量是以資源(資金)的效率來衡量。

工廠的物料流動,具有守恒性、流動性、相依性、變動性四個特征,里特定律WIP=TH*CT,表征了工廠物料流動的規律。

里特定律同樣也表明了工廠管理的本質:物料的流動性管理

1、CT,加工時間

BOM、工藝路線等相依性決定了一個產品的最小加工時間(CTmin),一個產品經過必須的工序所需要的時間。這個時間也稱之為TT(Touch Time)。

2、TH,產出率

如果一個產品只經過一個工序,這個工序只經過一臺設備。因為設備是有一定的產出率(單位時間內的產出數量),不能無限生產。

如果是這個工廠是有非常多的設備組成,而且這個工廠需要同時生產多個產品,不同產品需要不同的設備工時,所以形成十分復雜的動態產能需求。但是無論如何的復雜,在一個時刻,在一個工廠內必然存在一個負荷量最高的一個設備,則這個設備是瓶頸設備,這個設備的產出率是這個工廠產出率。

根據以上推斷,則這個工廠的產出率是有上限的,其上限是這臺設備的產出率THmax

3、WIP,在制品

在制品就是投放在工廠內的等待加工的零部件,也可以稱之為開放的WIP:

未開放的WIP,為未就緒、就緒兩個狀態

開放的WIP,為加工中、掛起兩個狀態

關閉的WIP,為正常關閉、手工(異常)關閉兩個狀態

——————————————————————————

里特定律表明:工廠管理的本質是通過WIP的控制、通過瓶頸產出率的控制,來達一個狀態:

客戶端的指標最優—MTO準交率高+交貨期短、MTS缺貨率低+補貨期短

工廠端的指標最優—有效產出高、庫存周轉率高、作業效率高

———————————————————————————

則結論是:工廠管理的本質,工廠物料的流動性管理

四、管理好工廠的流動性核心

既然工廠的本質是物料的流動,工廠管理的本質是物料的流動性管理,而且工廠的物料流動是遵循里特定律:WIP=TH*CT,則工廠管理需要從以下幾個方面入手:

1、優化CT

工藝路線等物料流動相依性,決定了一個產品的最小加工時間CT值,則可以通過工業工程(IE)的方法優化工藝路線,縮短CT值。

產品的工藝路線是有產品的結構決定的,而產品的結構是由產品設計決定的,則產品設計更需要優化。

2、控制TH

工廠的產出率取決于工廠瓶頸資源的產出率,則需要做好以下管理動作:

第一,最好將工廠設置為一個具有固定瓶頸的工廠,可以通過這個固定的瓶頸的優化產出,來確保整個工廠產出,以降低管理的難度。

第二,對這個瓶頸資源實行比如全面設備管理、預測性維護等方法,確保這個瓶頸有足夠的OEE。

第三,所有的管理動作遷就這個瓶頸的產出。如,多接不經過此瓶頸的產品、在瓶頸盡量做好前置工序而少占用此瓶頸的加工時間、實現SMED快速換模縮短瓶頸設備占用時間、盡量派遣高技術水平員工操作這個瓶頸設備、采用人員輪班而設備連續運行方式等等,盡量實現瓶頸設備的連續運行,確保系統產出。

3、控制WIP的投放

根據WIP=TH*CT里特定律的要求,只有通過開發的WIP來控制TH和CT,沒有更多、更好的方法了。

開放WIP需要遵循三個基本原則:

第一,開放什么樣WIP,先取決于客戶的訂單,后依據瓶頸設備的產出率

只有做客戶需要的產品,才是正確的選擇,一切生產客戶不需要的產品則都是屬于典型的提前生產的浪費。在生產客戶所需要的產品的同時,必須要考慮工廠的作業效率,不計成本的生產過程,也不是一個好的工廠。

第二,什么時候開放WIP,需要準確的時機。依據上述所言,未開放的WIP有兩種狀態:未就緒、就緒。就緒態的WIP,是可以開放的,為就緒的WIP不允許開放。

就緒態的WIP,也可以稱之為齊套的WIP,即這個WIP的人、機(設備、模具、工裝、刀具等)、料、法(圖紙、技術標準、測試要求、SOP等)、環(場地、燈光等)。

第三,開放多少的WIP量。根據WIP=TH*CT的里特定律,開放過多的WIP量,因為受到THmax的限制,除了增加CT的值以外,一點好處都沒有。但是過少的WIP,對產出率有一定的影響。WIP的最佳值是THmax*CTmin。

最佳的情形是,我們投放的WIP值在THmax*CTmin附近保持恒定,既不多也不少,保持一定的CT值以滿足客戶的需求(準交和短交),同時可以滿足TH的相對高的產出率,以實現工廠的穩定運行。

五、搭建管理工廠流動性的管理基礎

工廠的本質是物料流動,工廠管理的本質是物料的流動性管理,所以我們需要搭建以工廠流動性管理為核心的組織、方法和工具。

1、要搭建以PMC為指揮核心的組織體系

依據流動性、相依性、變動性的原理,則需要搭建一下組織結構并配置相關人員:

第一,物料供應:PMC、采購和倉儲系統,確保物料的供給。

第二,物料作業:原料粗加工、精加工、表面處理和總裝等作業

第三,作業保障:IE(產品和工藝優化)、QC(質量管理)、設備管理(設備、工裝模具管理等),確保產品、工藝、設備、產品質量穩定隊伍,確保變動性保持在一個穩定的范圍內。

2、用科學的方法管理工廠物料的流動性

現有的生產管理方式中,MRP、Lean、TOC、六西格瑪是常見的方法論。其中MRP是根據獨立需求計算相關需求的最佳工具,Lean是保證流動性和控制制程穩定的好方法,而TOC有完整的解決方案來控制投料,六西格瑪是控制變動性的最佳實踐。同樣,還有ISO9000、TS14949等、質量管理等等控制質量的方法論均可以依據工廠的業務特征做導入,以確保變動性可控的環節下保持足夠好的流動性。

3、用科學的工具來協助管理

工欲善其事,必先利其器。做好工廠管理必須要有好的工具。信息化時代,甚至數據時代,一定需要用好信息化工具(智能制造工具)來協助工廠管理。

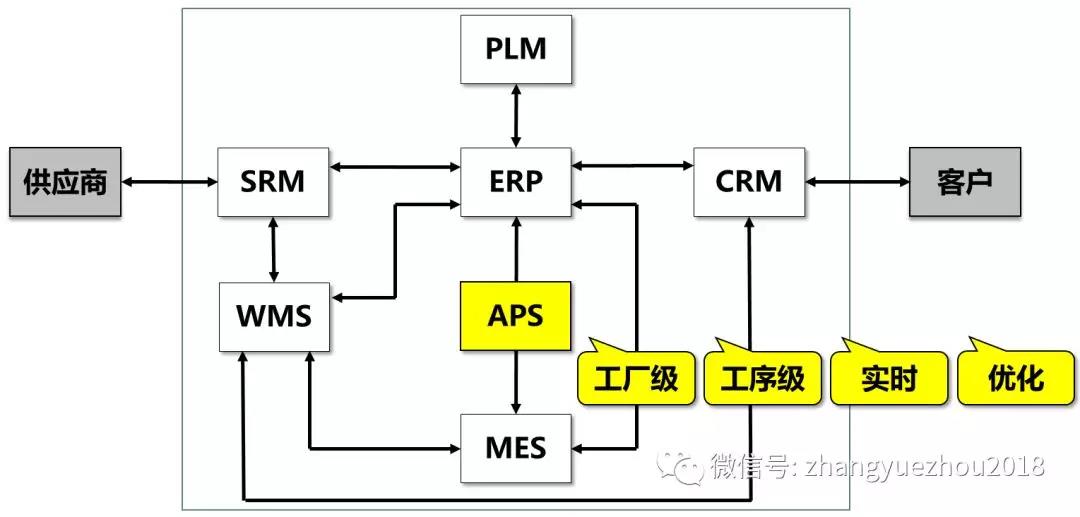

圖3 常見工廠信息系統示意圖

工廠建設信息系統,并比需要上線所有的系統,而是必須按照工廠的規模、業務特征、管理顆粒度要求、資金預算、人力資源現狀、管理基礎來確定,其中可以按照以下考慮推進:

第一,選擇合適的ERP

ERP是所有信息系統的基礎,也是顆粒度最合適的系統,必須要下大力氣建設。

第二,ERP+APS+輕MES

設備狀態好、排程困難的場景,可以考慮ERP+APS的模式,實現工廠的物流流動性管理。

輕MES部分,僅僅負責APS結果的執行:報工、數據追溯和可視化。

APS是整個系統的核心,依據ERP、MES的相關數據,進行優化,確保整個工廠的交期延誤最少、有效產出最高、資源效率最高。

第三,ERP+APS+標準MES

如果預算足夠、業務場景復雜、管理基礎少、數據基礎好等,則實現ERP、APS和MES及其他系統的上線,確保把工廠的物料流動過程,用數字化的方式呈現和控制,實現數字化工廠。

六、結語

工廠的本質是物料流動,且具有守恒性、流動性、相依性和變動性四個特征。

工廠的物料流動遵循里特定律:WIP=TH*CT

依據以上的觀點,工廠管理的本質是工廠物料的流動性管理,即通過開放的WIP控制,來實現CT(客戶滿意度)、TH(工廠滿意度)的控制,從互相沖突為平衡和協同。而且,物料流動性管理的方法只有唯一:WIP控制。WIP控制采用投放什么、能否投放、投放多少來控制。

工廠要管理好流動性,需要從組織、方法和工具三個方面入手。組織需要從物料供給、相依性優化、變動性控制和作業過程入手,不要少更不需要多(因為資源受限)。流動性管理的方法已經成熟,是MRP、Lean、TOC和六西格瑪的綜合實踐,而且一個方法可以搞定。在工具層面,信息化是最佳實踐,其中ERP+APS+MES是最佳方式,并要依據工廠業務特征、管理基礎、管理要求和預算等確定,足夠就好。