一、工廠運作本質

一個工廠運作過程,可以標識為:供應商----工廠【原材料----在制品----產成品】----客戶,其本質是物料的流動,并具有以下特征:

1、物料流動的守恒性,一段時間內,其流入、流出的物料守恒

2、物流的信息流驅動型,所有的物料流動都來自于客戶的需求,僅僅是需求方式不同而已:MTS、ATO、MTO、ETO

3、物流的相依性,工廠的物料流動都是基于產出的BOM、工藝路線的規定路徑流動,可以優化(IE的核心任務之一),但是不能違背。

4、物流的流動性,物料的流動需要有序組織、有序流動才有效率,TPS、TOC均是解決流動性問題。物流的產出取決于瓶頸的速度和產出,瓶頸的產出才是系統(工廠)的產出。

5、物流的變動性,物料流動受到外部(供應商、客戶)、內部(政策、產能(人、機、料、法、環等異常))的影響。9001、16949等標準體系、六西格瑪及眾多的質量分析和控制手段,均是為了確保變動性,以促進流動。

所以,工廠管理的核心問題是建立、組織和促進物料流動的過程,所有的管理動作、管理資源均需要按照此原則執行!

二、信息化的價值

本人認為,工廠信息系統作為服務于制造系統工具,其巨大的價值體現在四個方面:

1、記錄,根據管理和顆粒度的要求,信息系統可以記錄人、機、料、法、環等各類數據,并可以加上時間戳,進行各種顆粒度的全過程的記錄。

2、關聯,根據相依性的原理,人、機、料、法、環并加上時間戳的數據,可以根據BOM、工藝路線、訂單號、時間戳等各類標識進行互相關聯,確保數據的相依性并與實物、實物的流動一一對應。

3、能見度,有了所記錄的數據、而且是經過標識、關聯的數據,自然可以依據訂單的進度、成本的維度、質量的要求進行可視化呈現,并按照基層(作業層)、中層(管理層)、高層(經營層)的需求呈現,以更加準備、方便和實時地處理異常。

4、輔助決策,能見度(可視化)是輔助決策的一種,最最簡單的一種。真正的輔助決策,是依據確定(預測、預設)的客戶需求(銷售訂單、預測訂單、庫存需求),確定生產工單的投放并實現客戶需求滿足前置條件下的有效產出最大、作業效率最高和成本費用最低。

三、生產運作過程

工廠的物流流動過程是:供應商----工廠【原材料----在制品----產成品】----客戶。根據這個物料流動過程,我們可以定義生產運作過程是三個環節:

1、【賣】,市場和銷售,是獲取客戶訂單的過程

MTO場景下,銷售訂單是確定的,是由客戶下達的。

MTS場景下,或基于庫存消耗的TOCR模式,或是基于預測的S&OP(銷售和運作計劃)模式,是有工廠內部發起的需求。

2、【做】,加工、組裝、總裝和包裝過程,是在現有庫存狀態下的生產和制造。

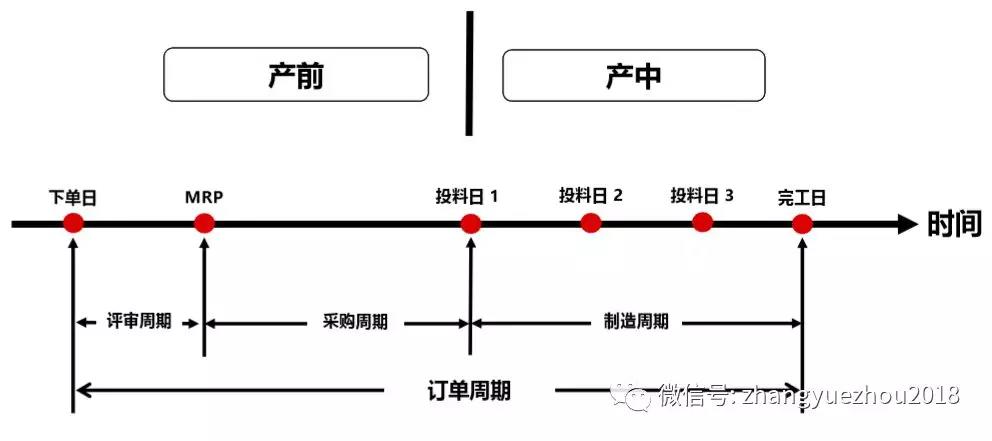

生產過程是一個工廠的主體,是價值創造過程。生產過程中,生產計劃和排程是核心:

1)生產計劃

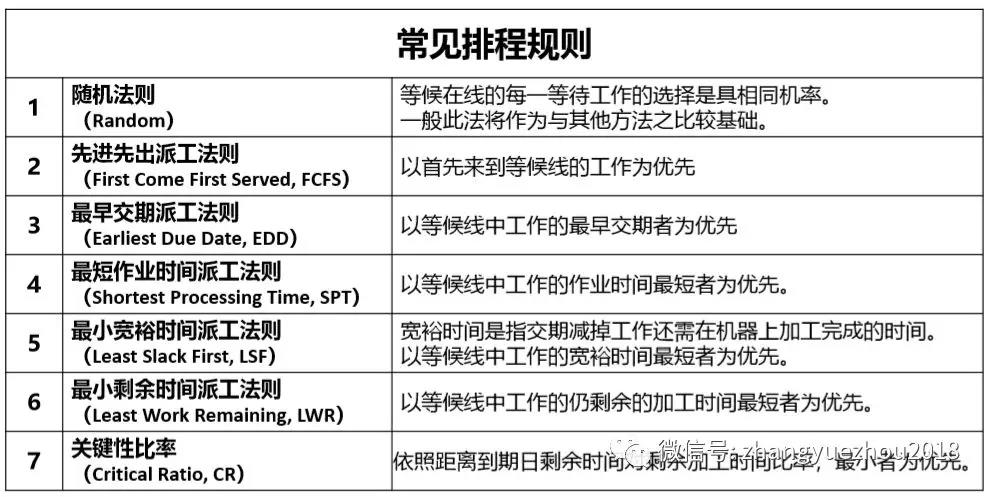

2)生產排程

3、【買】,采購和供應商管理,是基于銷售訂單的外購原材料、零部件的采購,也就是備料過程。

對外采購什么、采購多少、什么時候到貨,這個也是計劃一部分:物料計劃的一部分,屬于供應鏈的一個基本環節,也是供應鏈的關鍵環節。

4、【賣】--【做】--【買】,稱之為【做買賣】的標準順序應該是:【買】--【買】--【做】,其中【賣】是獨立需求,【買】是相關需求(外購件),是【做】既是自制件的相關需求,也是生產制造過程需要關鍵過程。

【做】的過程的核心環節是“投料”的控制:何時投料,才可以做到客戶的交期保障(準交期、端交期、不缺貨),同時實現工廠自身的效率最大化。

未完待續----