個人觀點,僅供參考

學習過精益生產的朋友,正常情況下認為“集批”是一個很不好的事情,但是在日常的生產場景中,“集批”真的不好嗎?

分析一下印染、熱處理兩個典型場景,看看集批是好還是不好?

一、印染

染色加工是印染場景的核心工序,染色工序前的,是預處理,染色工序后的,是后處理。

染色工序的設備是染缸,考慮設備效率需要考慮三個維度:顏色、溫度、染缸的加工量:

1、染缸是有固定加工量的,一般必須滿足加工量或最接近加工量,其染色成本最低,否則加工成本高到客戶不能接受。

2、染色必須遵守其規律:從淺至深的順序,否則必須洗缸。而一次洗缸的時間往往是4個小時。

3、染色必須在一定的溫度下進行。所以,接近溫度的訂單需求,最好集中在一起,否則或升溫、或降溫,能源浪費比較大。

所以,在染色場景中,必須考慮訂單的集批以達到以下目標:

第一,滿足客戶的訂單交貨日需求

第二,滿足效率優化(或成本有限)的要求,保證企業利潤。

所以,在印染的場景下,集批是必須的。

二、熱處理

熱處理工藝在機械行業是十分普遍的行業,一般有分散(機械加工廠內)、集中(獨立的熱處理工廠)兩種方式。隨著專業分工的增加,一般在一個地區均會有1-2家規模較大、水平較高的熱處理工廠。

熱處理過程大致可以分為三種加工方式:單件加工(高頻熱處理)、成批加工(多用爐、真空爐)、連續加工(網帶路)。

三種不同的加工方式,其集批要求就不相同:

1、高頻熱處理

單件加工,一般的熱處理工廠均會進行Cell布局,效率比較高。

2、多用爐(真空爐)

一般的熱處理工廠都是集批處理。尤其是真空爐,由于抽真空需要足夠長的時間,尤其是模具件的熱處理,一般需要給熱處理工廠預留3-5天的集批時間,以滿足集批的要求。

3、網帶爐

網帶爐的加工方式更加的特殊,一般是開啟了設備,就必須連續運行,否則開停的費用十分昂貴。

與網帶爐相似的加工方式,比如瓷磚的加工過程也是如此,化工廠也是如此(在計劃的術語中,其術語為“均衡式”投料,必須有足夠的原材料、產成品的緩沖,來確保生產的連續)。

三、如何實現交期和集批的雙贏?

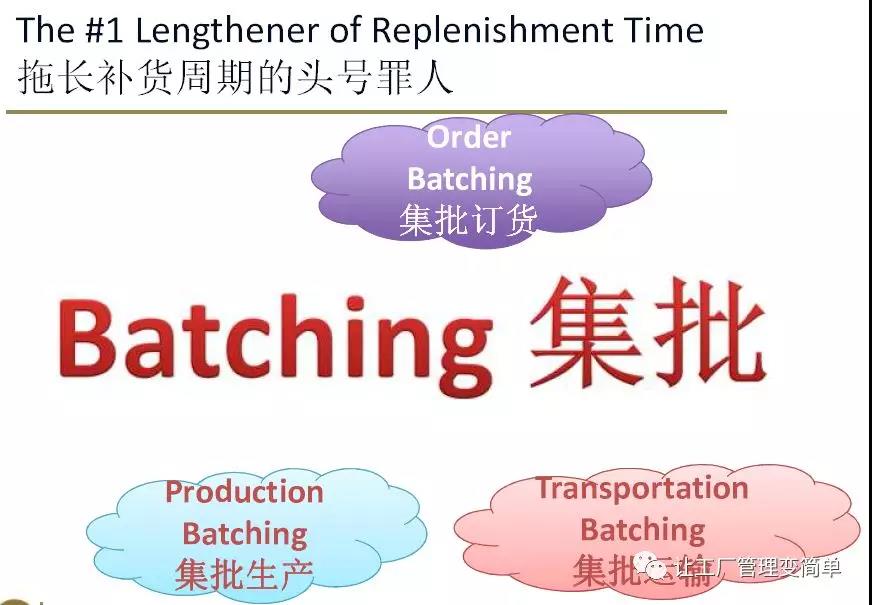

集批會極大的地延長生產周期,是建立生產系統柔性、敏捷性的最大障礙,是局部效應的典型代表。但是集批也是提高設備效率、減少換模(換型)時間的最有效的方法,在實際場景中得到了廣泛的應用。

如何在滿足客戶的交期要求、同時滿足效率的需求呢?解決方案是采用信息化的手段,用APS高級計劃和排程,做科學的、合理的排程:

首先,必須實現交期優先,確保客戶訂單交貨日的達成。

其次,在此基礎上進行科學、合理的集批,確保效率的最大化。