個人觀點、僅供參考

1、客戶需求環境

眾所周知,當前工廠面臨的環境是“產品變得時尚和復雜”、“短的產品周期周期”、“多品種+小批量”、“復雜的供應鏈和高變動的供應商”。更加可怕的是,這個現象是一種趨勢,只會程度增加,而不能回到“T型車”時代。

2、生產高效的前置條件

同時,工廠人都知道,要想生產效率高,需要做好以下兩個步驟:

第一,把最適合的訂單批量,投放至最合適的設備(或人)

第二,盡量多的集批,減少換模(換型)時間,確保連續生產

3、沖突化解方法

多品種、小批量、短交期、高準交是市場端的需求,這些需求和變化與搞生產效率所需求的場景天然沖突,那是否有方法將此沖突解決呢?

答案:OK

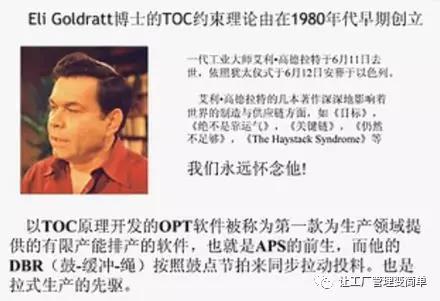

利用APS高級計劃和排程的核心算法,實現交期達成和生產效率最優化。

APS高級計劃和排程軟件,利用以下原理實現交期保障和效率最優:

標準的APS高級計劃和排程軟件,一般可以進行以下幾個方面的優化:

首先,優化對象選擇

選擇工序,還是選擇資源進行優化,或者兩者均可以優化。

其次,日期優化

在選擇工序Vs資源優化的基礎上,還可以對訂單交期(JOB需求日)進行優化,同時還可以考慮銷售訂單錄入日期、生產工單(ERP產生)等相關日期進行優化。

MTO場景下,必須選擇此優化項,而且優化的權重必須高。

再次,作業效率優化

在選擇日期優化的同時,我們可以選擇換模時間最少優化規則,則系統會自動地將相同物料屬性、相同工藝屬性的工單編制在一起。

要選擇換模時間最少優化規則,還需要充分利用APS系統的兩個屬性:

物料屬性、工序屬性,而且需要建立一個物料屬性、工序屬性與前置時間的關聯關系,確保系統可以實時識別訂單中的物料、制造工藝中的工序的配置。

4、結語

滿足客戶的交期需求,同時實現工廠內部的資源效率最高是工廠人的夢想,也是全社會的夢想。

或許利用信息系統中的APS,才是你實現夢想的必然手段。套用一句俗話:同步實現客戶交期滿足和資源高效率,僅有APS不一定足夠,但是沒有APS一定不足夠。