個人觀點,僅供參考

周知,資源的高效率一定與批量大小的相關:

1)換模/換型時間大幅度減少(尤其沒有實現快速換模的場景(快速換模不是誰都能高,豐田也是花費了很多年才實現))。

2)批量大:操作人員數量程度增加,加工效率高。

但是,在小批量、多品種、快速響應客戶的場景中,是否可以實現較大批量生產呢?

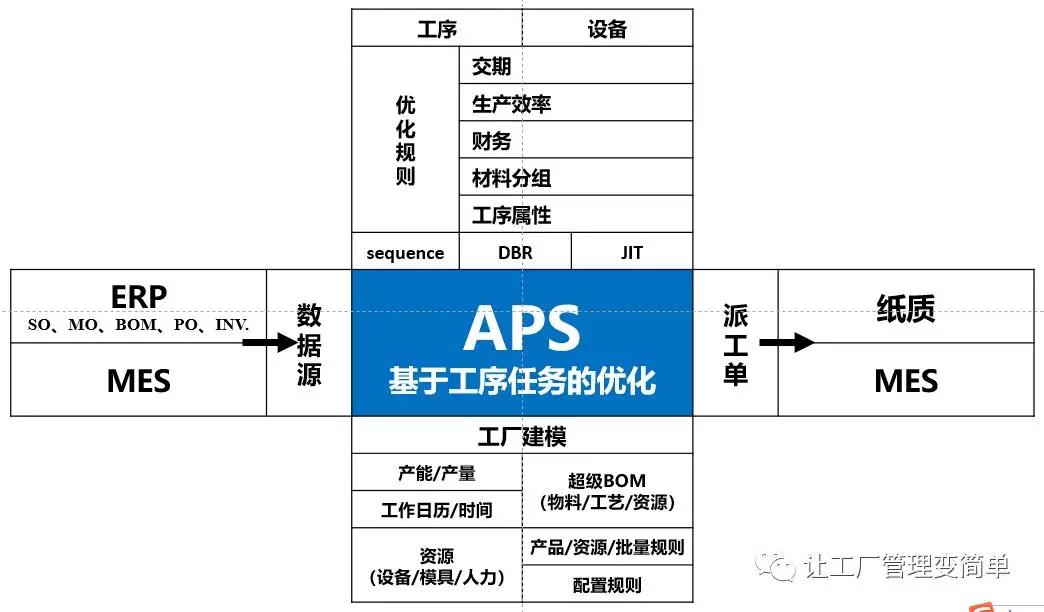

答案是肯定的:就是利用APS(高級計劃和排程)的優化功能,實現一定范圍的批量生產,從而保證資源的高效率。

方法一:加工量與設備產能的自動匹配

工廠內部的設備資源,往往是以成組方式出現,而且不同設備往往會是不同的加工精度、不同的加工產能組成,實現生產過程的柔性要求。

APS可以依據產品的訂單量、產品的精度(質量)要求,與設備的產量、精度(質量)要求匹配,并自動實現最小的開機量(依據加工負荷多少確定設備開動數量),以實現資源效率的最大化。

方法二:利用物料屬性、工序屬性集批,縮短換模/換型時間

以實木家具工廠為例,其工藝特征如下:

1、白坯的加工往往需要同一規格的零件一次性加工,可以實現高的生產效率。

2、油漆加工過程則需要按照顏色的要求進行集批,從淺色到深色的加工過程,可以減少換線清洗時間。

3、包裝加工過程則需要依據銷售訂單的優先順序、齊套包裝才可以出運。

APS可以建立物料屬性(加工尺寸、精度、形狀、加工面、加工精度等)、工藝屬性(溫度、顏色、加工精度、加工質量等)屬性,進行優化,在保證客戶交期的情況下,分別將相同物料屬性、工序屬性的集批投料,實現高的作業效率。

生產計劃作為工廠流動性管理的核心部門,沒有好的工具來協助,APS高級計劃和排程系統的成功實施,不僅可以固化計劃和排程知識,還可以同時實現準交期、資源效率最大化。