個人觀點,僅供參考

汽車及汽車零部件生產企業,是國內應用TPS(豐田生產系統)最高水平的行業,也是精益技術水平最高的行業,其整車和零部件企業一般都采用了精益生產管理技術。

精益生產體系中為了控制在制品,一般對ERP中的BOM做簡化處理:半成品不生產工單,也不做入庫處理,而是建立WIP超市作緩沖處理,不僅可以彌補后工序的變動性,也需要適應不同的工序要求。

超市中的WIP與同于普通序間的,是有安全庫存要求,需要在生產計劃中加以特別的識別和管理。

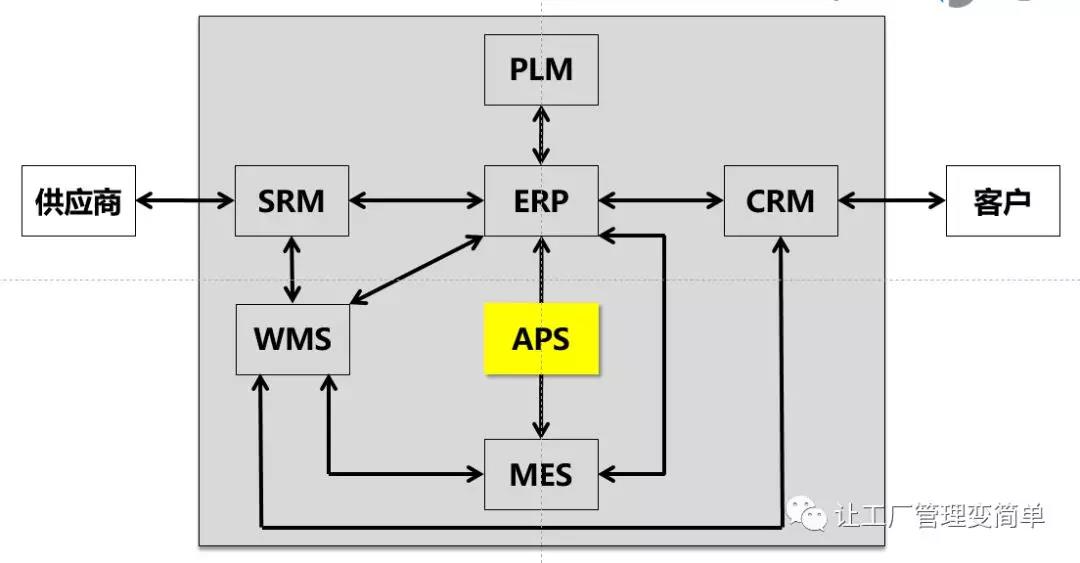

APS高級計劃和排程,作為智能制造中的核心模塊之一,是ERP和MES之間的作為工序工單優化的最佳軟件:ERP一般是供應鏈和針對工單進行管理,并不能有效進行工序工單的管理。MES的核心是管理工序工單,但是國內絕大部分的系統沒有【詳細調度】、【分派工作單元】兩個核心功能,就是有號稱有這兩個功能的,也是屬【偽APS】而已,屬于簡單的規則排程,根本沒有做非常好的優化。

由于汽車整機的時尚化:產品復雜度增加、產品壽命縮短、訂單量變化、訂單速度變快,就如昨天晚上朋友定義的,現在是【變化的世界】。整機廠的變化,必然會對零部件生產企業的計劃、生產過程產生必然的影響:產品品種大幅度增加、產品壽命變短、產品批量變小、交貨周期縮短,造成了零部件生產管理難度的增加。

隨著智能制造推動的深入,汽車零部件行業的信息化程度的急劇提高,汽車零部件企業的生產計劃管理精度也從Excel模式逐步變成APS模式,但是也是只有功能強大的APS才可以滿足其需求。

針對精益化的汽車零部件企業的超市WIP管理,可以采用以下方式解決:

1、保持現有WIP方式不變:超市工序位置、超市WIP數量

2、保持現有ERP的BOM結構不變、出入方式不變

3、在APS中需要在建立WIP超市工序節點處,新增前工序輸出物料編號、作為后工序的輸入,并在APS處,建立超市WIP的安全庫存量(數量與實際設計的相同)。

這樣,實現了APS高級計劃和排程系統與精益生產系統的完美結合,使精益生產插上了智能制造的翅膀,使的整個工廠實現更加的精益和智能。