注:個人觀點,僅供參考

5月24日發布的《工廠低績效原因分析》闡明了以下觀點:

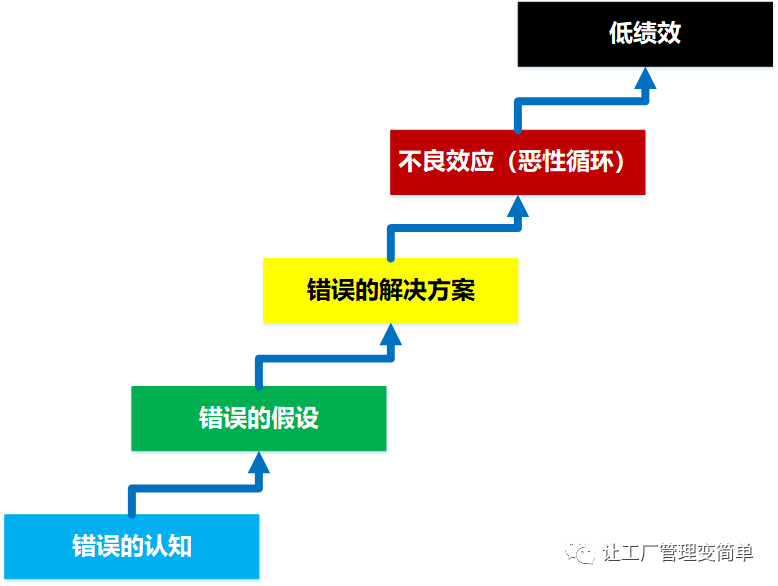

圖1 低績效因果鏈

任何低績效的背后具有深刻的原因:其中是低績效是最終的結果,而不論效應(惡性循環)是現象。

其實在日常場景中,不良效應(惡性循環)的現象比比皆是:不斷的催料、不斷的變更、庫存堆積、經常性的趕工等等。尤其在中小制造企業中,常見而無奈,而我最近接觸到的10-15億的企業中,也可以常見到。

如果企業的這種現象存在,低效水平自然是會比較差。制造企業的低績效體現在兩個方面:

第一,低的客戶服務水平

不良效應(惡性循環)突出的工廠,一般情況下其銷售訂單準交率、銷售訂單的交貨周期都比較長。年初在臺州三門看到的企業的準交率是9%、交貨周期是88天(承諾是60天)。

第二,低的庫存周轉率

不良效應(惡性循環)突出的工廠,不僅客戶服務水平差,而且效率也特別低下。以庫存周轉率來衡量的話,臺州三門準交率9%、交貨周期88天的企業的庫存年庫存周轉率是3次(月出貨量是55萬件,庫存量是215萬件)。

那么如何才可以得到改善呢?有沒有一種方法,可以大幅度改善績效(客戶服務水平、工廠全要素高效率)?回答是肯定的。

要大幅度改善工廠績效,必須做好以下幾點:

1、老板的決心

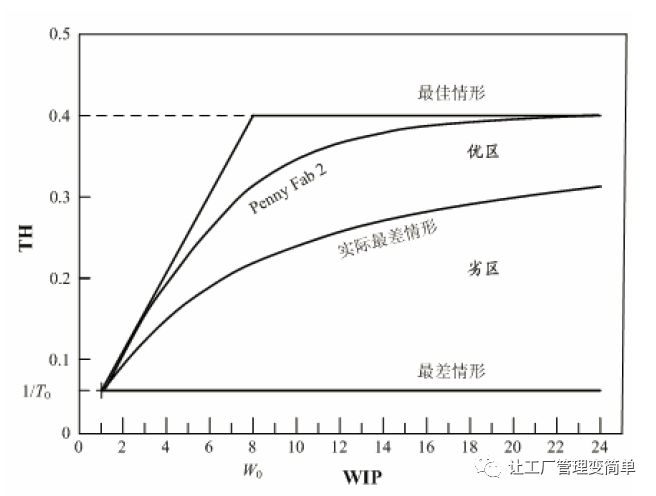

一個企業的改善的起點是老板的決心和恒心。如果老板有決心和恒心改善企業,并把改善所需要的資源投入作為一種投資而不是成本,只改善一定會成功。改善是一個長期、痛苦、持續、沉沒成本極高的事業,半途而廢是不能達到期望。其實,從工廠物料學的論證看,絕大部分在劣區運行。

圖2 運行區域分布

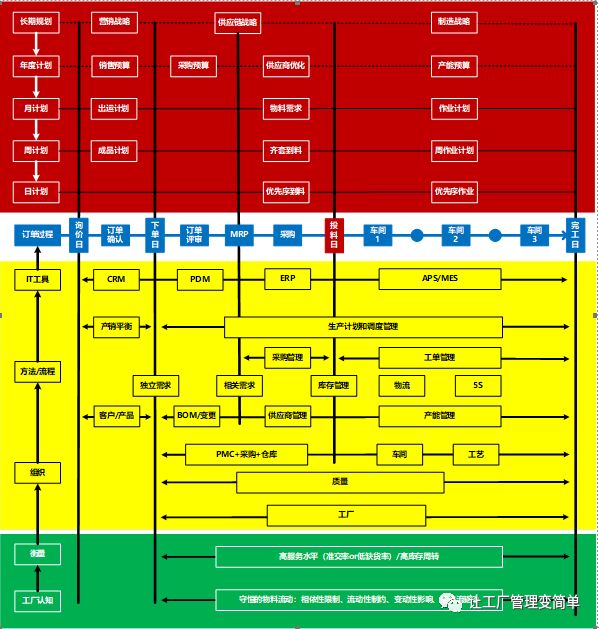

2、建立科學的運行體系

建立科學的運行體系,分為三個部分:

其一,是建立科學的認知、假設和衡量

第二,要建立基于其一基礎上的組織、流程和信息系統

其三,要建立基于其二基礎上的訂單全壽命管理控制系統

圖3 高績效工廠路徑圖