注:個人觀點、僅供參考

一、概述

眾所周知,工廠的本質是一個物料流動(守恒)的系統,受到相依性的限制、流動性的制約、變動性的影響。工廠也是供應鏈環節中的一個環節,而非供應商的全部,所以可以得出兩個基本結論:

第一,工廠需要從供應商取得最原始的物料(材料),供工廠內部各個車間的使用。

第二,在多車間的場景下,前置車間的物料可得性(相依性)限制了后續車間的開工。

二、基本步驟

第一步,識別 單次物料、批次物料(批次需求屬性)

庫存物料從批次屬性上簡單可以區分為兩個:

1、庫存量與訂單相關,庫存量全部被訂單需求占用。

與訂單相關的,一般屬于專用物料,尤其是注塑、五金、機加等結構件,共用的程度的很低,專用度高,采購頻率不確定。

2、庫存量與庫存水平相關,庫存量不完全被訂單需求占用,但是未占用部分越少越好。

工廠無論是MTO,還是MTS場景,一定要一部分的物料屬于批次采購,比如帶鋼、銅絲、螺絲和螺母標準件、膠帶紙、標準結構、電線等等共用物料,與銷售訂單的需求并不直接關聯,而是依據庫存水平(安全庫存)進行采購或自制。

第二步,標識 在ERP物料資料中進行【單】/【批】標識

在ERP的物料編號、名稱、規格中,在名稱中添加【單】、【批】標識,以方便ERP系統作業。

第三步,MRP(LRP)單次需求確定

在ERP的MRP(LRP)時,需要注意的是采購申請、計劃訂單投放時,不需要投放標識【批】的采購件、自制件。

僅僅投放與銷售訂單(預測訂單)相關的物料就好

第四步,批次需求確定

批次物料的需求,與庫存水平消耗狀態有關,其需求(補貨量)與庫存的庫存可用量、補貨周期有關。

第五步,動態庫存水平調整

由于客戶需求、供應商供應的變動性,需要依據消耗的水平進行庫存水平的動態調整。

庫存水平的動態調整,可以采用兩個方式:

1)經驗法。如果該物料倉管員的比較穩定的話,可以根據倉管員的經驗來手工調整。直接修改庫存水平值即可(大部分工廠適用)。

2)計算法+經驗法。可以根據以往的消耗水平、銷售訂單需求預測未來的消耗水平(TOC有兩種方式解決:ASP主動同步補貨、DDMRP需求驅動MRP),但是軟件計算得出的數值,還是需要人工確定為好。

第六步,批次物料采購訂單/生產訂單 優先順序及同步

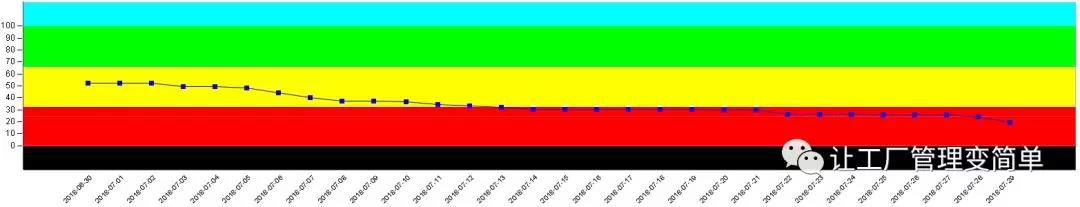

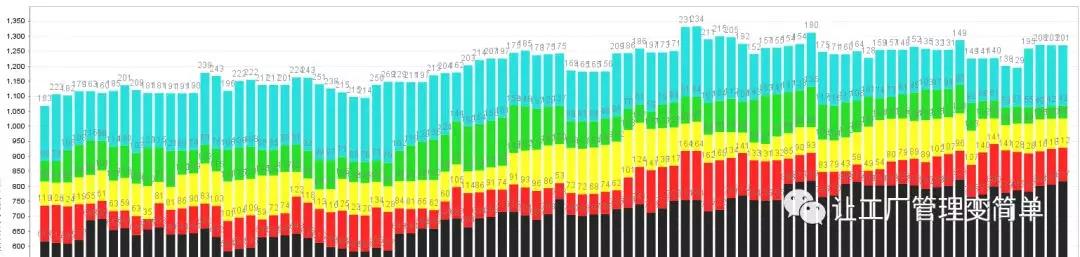

依據庫存水平的消耗狀態進行標識黑、紅、黃、綠、蘭,可用量=0【黑】、可用量在1-1/3之間【紅】,可用量=1/3-2/3【黃】、可用量=2/3-3/3【綠】、可用量>=3/3【蘭】。

庫存的優先順序,根據物料編號同步到采購訂單、生產訂單。

第七步,單次物料采購訂單/生產訂單 優先順序及同步

根據銷售訂單的交期消耗狀態,確定銷售訂單的優先順序,同步至采購訂單、生產訂單。

第八步,依據采購訂單/生產訂單優先順序跟催

采購員、生產計劃員需要依據標定的優先順序進行跟催,確保在出現黑單、紅單前關閉訂單。

第九步、動態庫存調整持續改善

持續監控批次物料的庫存水平,并依據可用量進行調整。

實施記錄出現黑單、紅單時需要記錄產生黑單的原因,并定期進行帕拉圖分析,進行定義改善。

三、結語

物料的可得性及其重要,尤其針供應商的變動性比較大的總裝、MTO場景,物料可得性非常重要。

好的物料可得性不僅需要上述的方法,更需要科學的供應商管理(戰略、政策、組織、持續改善)的戰略和持續改善。