注:個人觀點,僅供參考

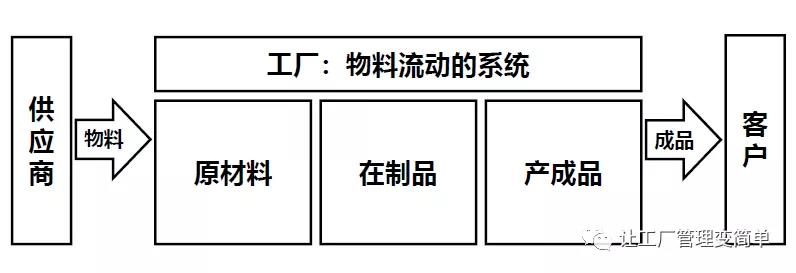

工廠是一個物料流動的系統,具有固有簡單性,受到相依性的限制、流動性的制約和變動性的影響。流動是工廠物料的本質特征,一旦工廠的物料不流動,不僅僅不能創造價值,工廠自身的麻煩也就大了。

工廠的物料,可以用以下簡單模型描述:

原材料、產成品一般是處于庫存狀態,在制品是車間狀態。所以,工廠的物料流動,可以區分為兩個部分:庫存流動(原材料、產成品)、過程流動(在制品)。

工廠的庫存狀態,一般與工廠的業務模式有關,不同的業務模式,需要不同的庫存緩沖作為保護:

注:現實的場景中,一般會有兩種錯誤認知:其一是ATO與MTO的錯誤,往往把ATO錯誤認為MTO;其二,錯誤認為庫存越低越好。

必要的庫存是非常重要的保護,而不是浪費。確保合理的庫存進行過程流動的保護,需要改變預測的做法(尤其是長期的、細節的預測)。一般而言,關于預測會有三個定律:

預測是不準確的、長期預測比短期預測更加不準、細節預測比宏觀預測更加不準。

對于MTS業務模式,基于終端門店消耗的頻繁補貨、利用中央(工廠)倉的聚合效應、動態緩沖管理方式,應該是最好的方法。當然,其難點是如何收集門店、區域倉的動態數據。

對于ATO模式,其聚合點為總裝前的零部件倉,需要采用短期預測+ASR(主動同步補貨)方式來解決庫存的流動性問題,可以大幅度提高物料的可能性和大幅度降低庫存量。

對于MTO模式(也適用MTO和MTS混合模式),可以采用MTA(可得性制造)方式增加流動性。

工廠的庫存流動性,還可以通過庫存周轉率來衡量:當月出貨量/當月的平均庫存量(原材料+在制品+產成品)。一般而言,年庫存周轉率12次為一個標準值(與業務特征有關,但可以作為一個基本參考值)。如果業務復雜度不高、產品精度也一般,那么庫存周轉率沒有達到這個指標,可以進行必要的評估,好好做改善。