注:個人觀點,僅供參考

在中小企業的日常場景中,經常可以看到庫存滿地、趕工頻繁等不良效應,細問其狀態如何,一般會告訴你準交率比較低、交貨周期也很長、庫存周轉率不高、老板不賺錢,陷入了價格競爭中。

在繼續深入分析問題,逐步會發現以下狀況:

第一,生產管理的方法就不對或沒有方法論。知道精益生產,但是不知道精益生產的本質,就是搞搞5S,也是“兩天打漁三天曬網”。

第二,生產管理的組織結構和編制不科學。沒有生產計劃管理部分或者生產管理部門的層級比較低,大部分從屬于生產部,是為車間服務的部門,而不是從銷售,采購,制造的協同部門。有了計劃部門,但是人員配置不到位,一個較大的工廠,僅僅一個計劃員,而且是沒有經驗的菜鳥,連個統計員都算不上,純粹是有個人而已。

第三,對生產管理的衡量出現差錯。很多的中小工廠,一般都會搞一點KPI考核之類的事情,而且會對計劃部、車間實行計劃達成率的考慮。而且計劃達成率還不錯,一般都是在95%以上,可是就是交不出貨。

第四,沒有流程或者流程復雜。中小工廠中,存在流程缺失的現象比較嚴重:

其一,一般是存在庫存的入庫、出庫、盤點流程不嚴格。尤其是領料,基本處于敞開式狀態,致使庫存極端不準確。車間入庫也不準確,包裝不規范、入庫不規范現象比比皆是。

其二,是BOM變更的不規范(或者干脆就沒有BOM),想怎么折騰就怎么折騰。無法區分是正常的替代物料還是正常的變更,就是變更了也沒有記錄。

其三,是工單投放和開工的不規范。有的企業接到訂單,不做生產任務的分解就直接將訂單投放到車間,車間依據自己的喜好開始投料,往往是集批投料,把該做的、不該做的全部都做了,往往造成,后道車間的想要的料沒有,不想要的料一大堆。

第五,關鍵資源的產能極大地浪費。中小企業可能制造產能負荷比較高的部分,也知道這個資源需要保護,但是往往這個資源會被不良的質量水平、不齊套的物料將產能白白浪費掉,大幅度減少了有效產出。

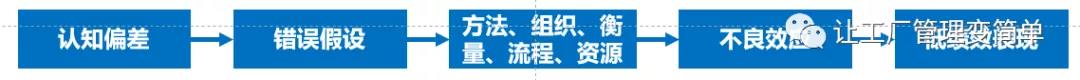

造成最終低績效的原因是錯誤的假設:考核可以解決問題,成本是需要大大考慮的,局部最優等于系統最優。

為什么會有錯誤的假設呢?是認知的偏差造成了錯誤假設!