注:原創文章,個人觀點,請參考

——————————————————————

一般認為庫存那浪費的典型,是萬惡之源。但是在現實工廠場景中,的確如此嗎?

請看以下實例:

一個生產家電控制器(或顯示器)的龍頭企業(主要配套國內的家電企業),年營業額在5個億以上。

1、經營現狀

第一,準交率很低,客戶抱怨較高

由于家電企業銷售的不確定性,該工廠銷售人員的銷售預測比較不準(小于50%,事實上也不可能預測準確)。

第二,采購人員離職率高,造成了電子料的采購更加不穩定

因為銷售需求的不確定,趕單成為最主要的日常工作,趕單帶來的催料成為采購人員的最常見的緊急工作,而且經常挨罵。

第三,車間換線頻繁,作業效率低,離職率高

因為趕單+缺料,產線做做停停成為一種典型的生產形態,又由于實行計件制,效率不高的情況下計件工資偏低,離職率高。離職率高,造成生產能力不足,加班增加還工資不高,離職率更高,造成了一個惡性循環。

第四,工廠不賺錢

幾個億的銷售,可能是幾百萬的利潤,利潤率極低

2、訂單模式

由于國內大大小小家電企業的銷售的不確定性(季節、管理水平等,牛鞭效應在這家企業得到了充分體現),一般是預測性下單采購訂單、正式下達采購訂單(家電企業自身也有OEM訂單)方式。

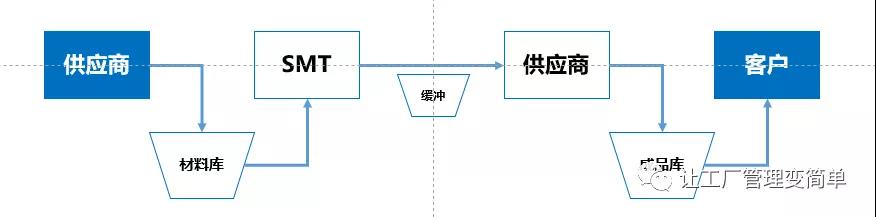

3、生產過程

4、現有生產運作模式

第一,計劃模式

PMC是計劃下設的一個組,發起采購審核和下單生產工單。

以周滾動計劃為依據,安排兩個車間(SMT、DIP)生產,實現銷售需要的成品出運。

第二,電子料供應

長交期物料采用訂單式下單,短交期物料為依據出運計劃和訂單,每周一次MRP方式確定送料。

第三,來料檢驗

批次抽檢,每個批次必須檢驗完畢后入庫,但是來料檢驗人員相對不足(人數未統計,但是在走廊、檢驗緩沖區等區域,待檢物料的總量約為有效庫存的30%左右)。

第四,庫存要求

嚴格實現底庫存要求,對采購和PMC有非常高的庫存周轉率要求,庫存目標金額為1500萬元/平均庫存,而且包含了報廢、呆滯物料。

請問:如何設置合理的解決方案?